近期,西湖大學講席教授、中國科學院院士孫立成教授團隊通過開發(fā)新工藝,在大電流密度下創(chuàng)造了電解水制氫穩(wěn)定運行的新紀錄。

他們在非均勻形核液相體系基礎上,進行析氧反應(OER,Oxygen Evolution Reaction)電化學催化劑制備,首次通過“一步法”成功合成用于陰離子交換膜電解水制氫的新型催化電極材料 CAPist-L1。

該催化劑具有高度穩(wěn)定性,截至目前,其在 1000mA cm-2電流密度下已經穩(wěn)定運行超過 19100 小時,并未見明顯衰減。

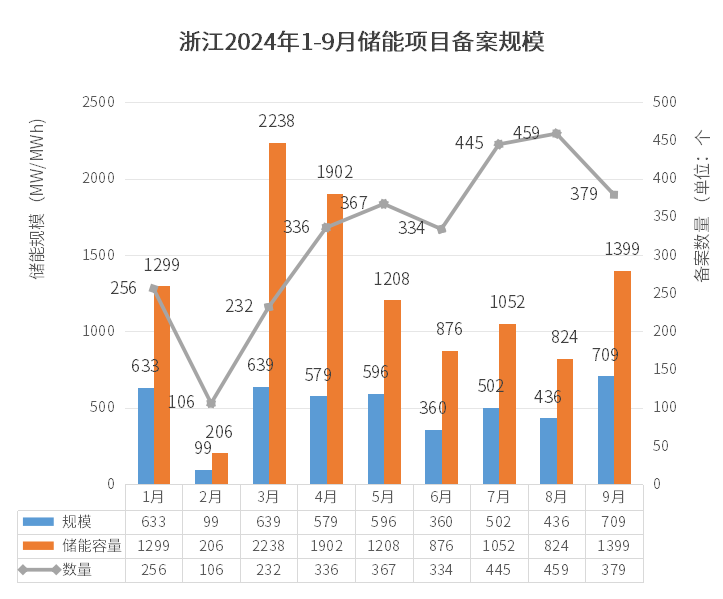

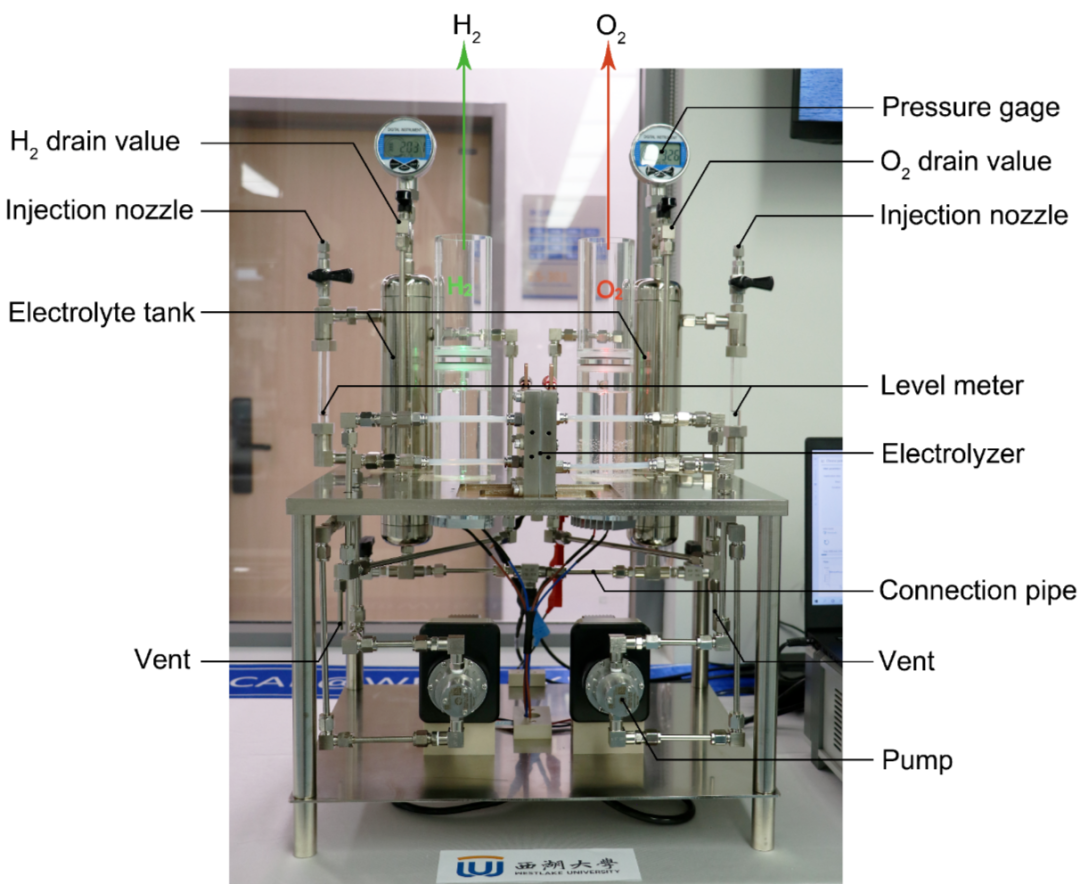

在實際的陰離子交換膜電解水裝置中(25cm2),將 CAPist-L1 作為陽極,可在 1.80V 條件下,得到 2730mA cm-2的電流密度(60℃),超過美國能源部的制氫指標(1.80V,2000mA cm-2)。

圖丨孫立成院士(來源:孫立成)

孫立成表示,該工藝顛覆了制備催化劑常規(guī)使用的均相溶液體系,開創(chuàng)了更合理、更具實際意義的催化劑制備體系。

并且,其制備的催化劑分布均勻,且易于放大化生產,有望應用于制備電催化及其他領域催化劑。

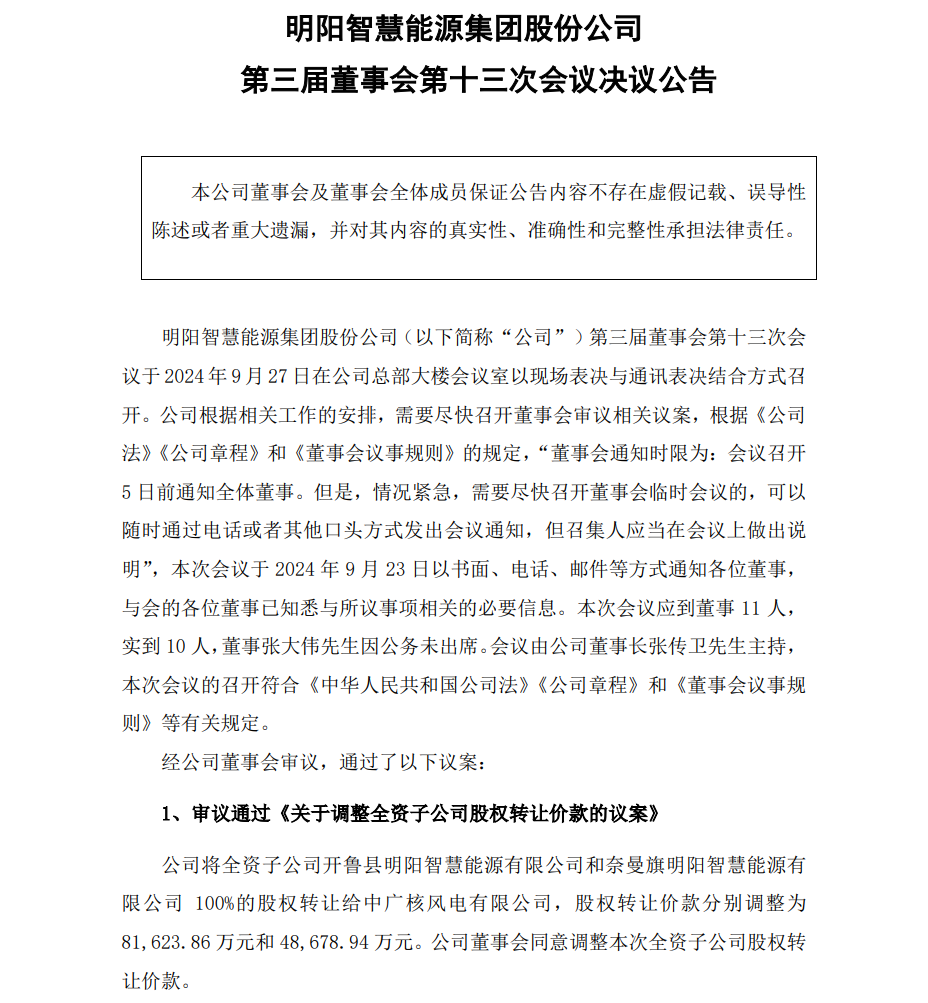

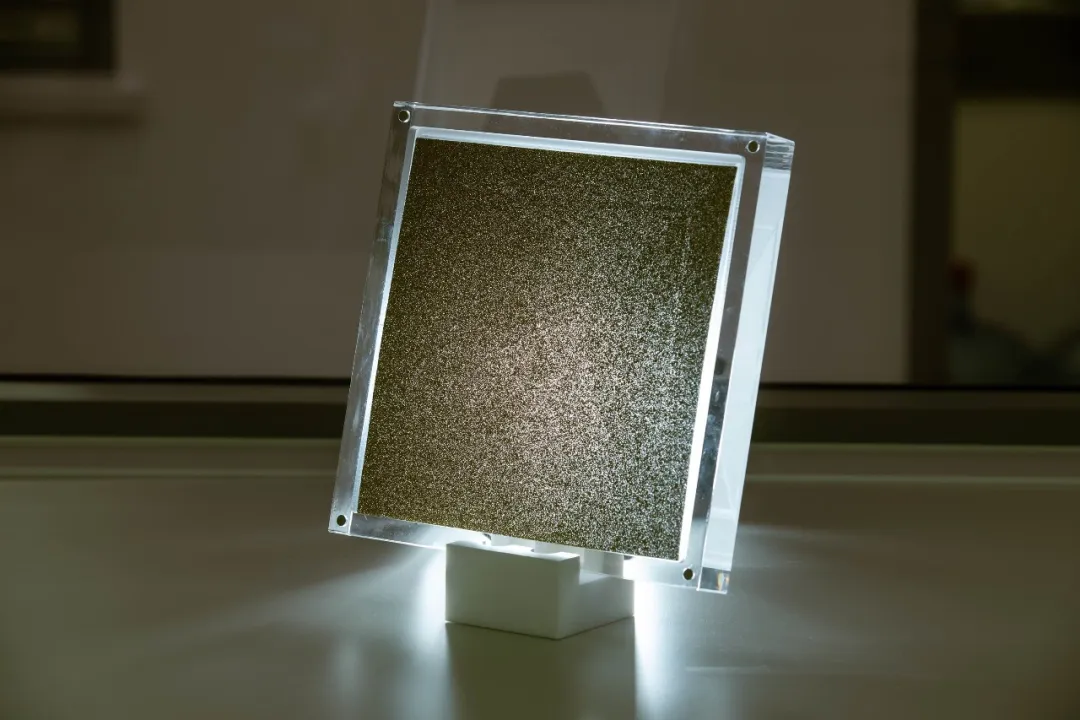

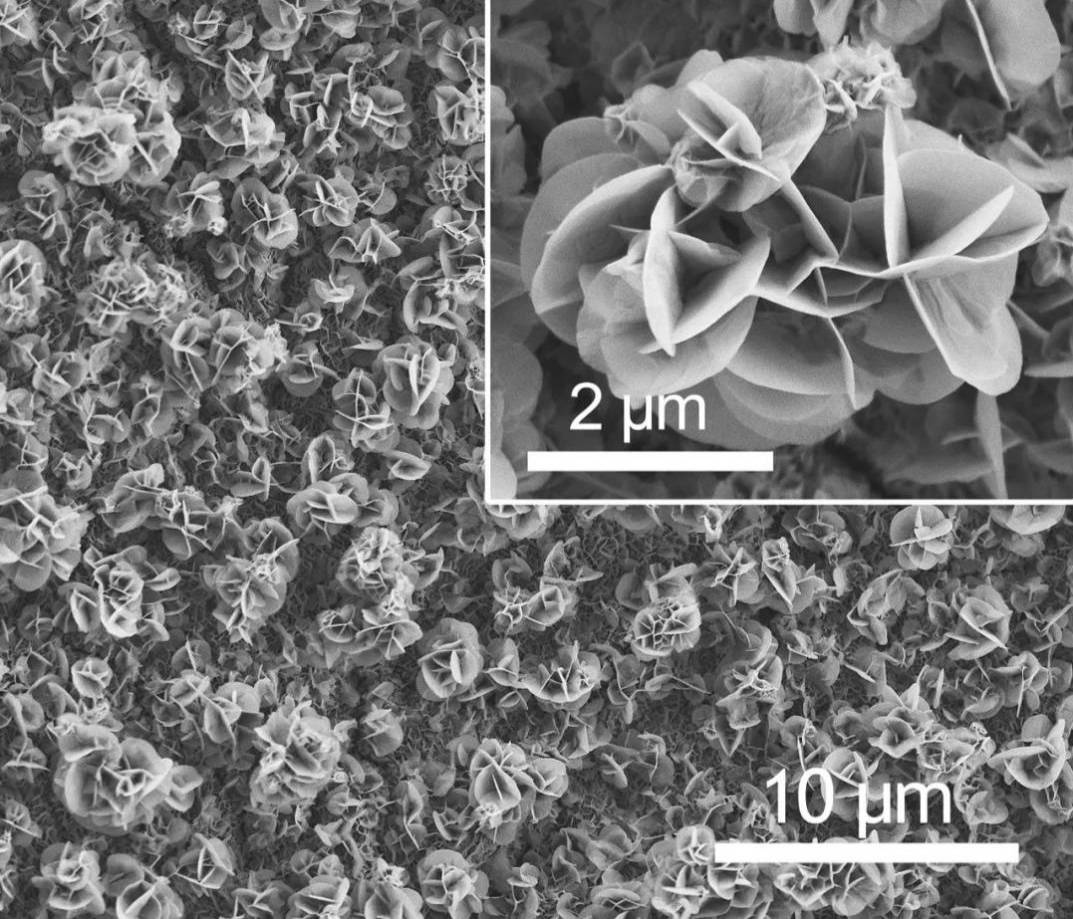

圖丨新型催化劑 CAPist-L1,材料呈現多孔的透氣結構(來源:該課題組)

電解水制綠氫的關鍵:開發(fā)高活性、高穩(wěn)定性的催化電極材料和膜材料

當下,氫氣在能源結構中占據相當大的比重,例如煉油、合成氨和合成甲醇等。

但是目前,市場在用的氫氣絕大部分屬于灰氫(如煤制氫)和藍氫(如天然氣制氫),主要原因是這些氫氣價格低(如煤制氫成本約 9-11 元/千克)。

相對而言,電解水制綠氫成本較高,以電力價格 0.5-0.6 元/千瓦時來計算,制氫成本仍大于 30 元/千克。

依照全球工業(yè)化趨勢,無碳排放的綠氫是必然所趨,而關鍵點就在電價,其重點是開發(fā)高活性、高穩(wěn)定性的催化電極和膜材料。

隨著電源主體發(fā)生根本變化,以風、光、核為代表的綠色電能占比逐年增加,這些綠電屬于可再生資源,經過工業(yè)迭代后會推動電價進一步降低。

當綠電價格降低至現有價格的三分之一甚至更低時,電解水制綠氫將具備取代化石能源制灰氫的條件。

能源綠色轉型必然帶動相關產業(yè)齊頭并進發(fā)展。

從短期看,以電解水制氫為核心的綠氫行業(yè)、電力系統(tǒng)、機械加工、裝備制造、新材料、膜工程、人工智能、綠氫化工(如綠氨、綠色甲醇等)等領域,將可能受益。

從更長遠來看,綠氫帶動的能源結構將顛覆現有能源模式,不僅可實現中國“雙碳”目標,更有可能引領下一代工業(yè)革命。

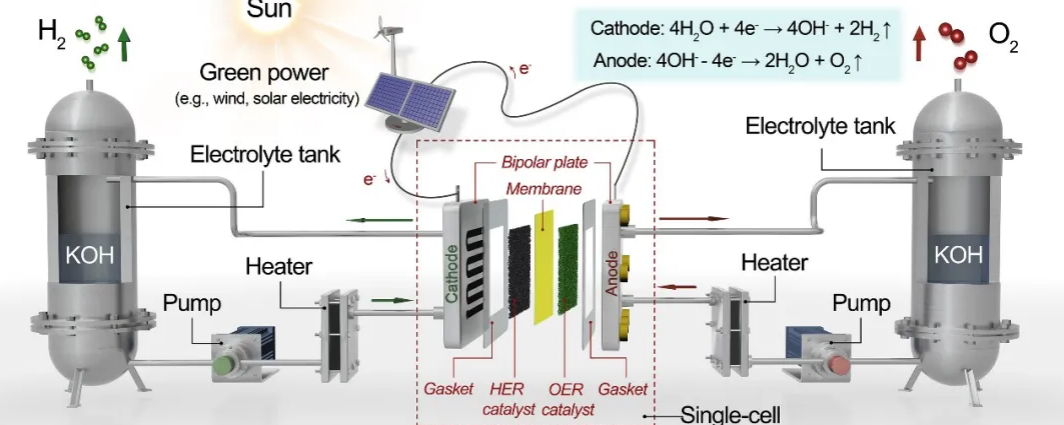

圖丨陰離子交換膜電解水制氫示意圖(來源:Nature Catalysis)

圖丨陰離子交換膜電解水制氫示意圖(來源:Nature Catalysis)

近年來,陰離子交換膜電解水制氫(AEM-WE,Anion Exchange Membrane Water Electrolyzers)受到廣泛關注。

其在理論上兼具堿性電解水制氫(AWE,Alkaline Electrolyzer Water Electrolyzers)和質子交換膜電解水制氫(PEM-WE,Proton Exchange Membrane Water Electrolyzers)的優(yōu)點。

包括:前者的低成本(使用非貴金屬催化劑等)和后者的緊湊結構、高效率、高響應速度、高氫氣純度以及與風光間歇式能源耦合性。

需要了解的是,AEM-WE 存在“木桶效應”,即任何一環(huán)有短板,都會對 AEM-WE 的制氫效率造成影響。

其中,制約 AEM-WE 制氫反應最大的制約因素是:OER 催化劑在安培級工業(yè)電流密度下,難以維持高活性和高穩(wěn)定性。

主要原因在于,在大電流工作條件下,OER 催化劑表面產生大量氧氣氣泡,導致反應過程傳質受限和破壞催化劑的機械結構,造成催化劑活性逐漸降低甚至失活。

以往報道的 OER 催化劑制備過程復雜,通常需要施加電能或熱能,有的甚至需要添加貴金屬,整體而言不符合綠色、低成本、可持續(xù)地制備催化劑的理念。

即便如此,傳統(tǒng)制備工藝所得到的催化劑大多在幾十到幾百毫安每平方厘米電流密度下運行,尚達不到工業(yè)級應用的水平。

給催化劑“喝點酒”,意外發(fā)現新型催化劑

孫立成課題組聚焦適用于大電流密度非貴金屬 OER 催化劑的研發(fā),從多維度系統(tǒng)考察催化劑自身結構對催化活性和穩(wěn)定性的內在影響。

有趣的是,該研究中所制備的新型催化劑源于李志恒一次“意外”的錯誤。

他在制備催化劑時,誤將酒精(乙醇)當成離子水后發(fā)現,所形成的非均勻形核浸泡體系卻可得到性能優(yōu)良的新型 OER 催化劑。

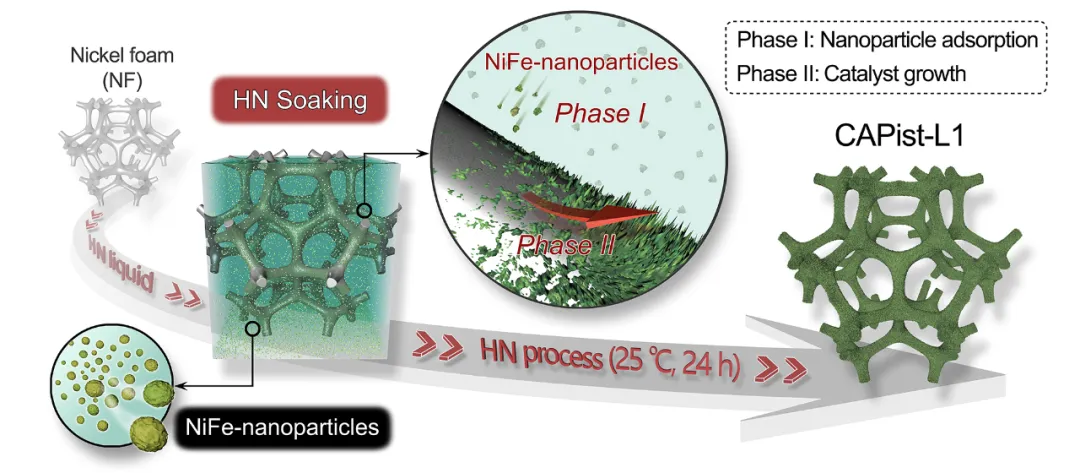

圖丨非均勻形核液相體系如何在泡沫鎳基底上“生長”出催化劑(來源:Nature Catalysis)

圖丨非均勻形核液相體系如何在泡沫鎳基底上“生長”出催化劑(來源:Nature Catalysis)

實際上,非均勻體系中的相變過程在自然界中也很常見,例如雨、雪、冰雹的形成。

而在實驗過程中,由于均相體系似乎更容易形成均勻、穩(wěn)定的相變結構,因此科研人員更多關注的是均相體系(例如溶液)。這一“誤區(qū)”也大大限制了催化劑的發(fā)展范圍。

在該研究中,非均勻形核液相體系的構筑主要依賴金屬鹽在水和有機溶劑中的溶解度差異。例如,硫酸亞鐵溶于水卻幾乎不溶于乙醇。

利用這一特性,研究人員將硫酸亞鐵的水溶液與硝酸鎳的乙醇溶液混合,在攪拌作用下,即可形成含大量不溶納米顆粒的非均勻形核液相體系。

然后,將金屬基底(如泡沫鎳或鎳網等)在前述液相體系中,在 25℃ 條件下浸泡 24 小時(常溫、常壓),即可獲得非貴金屬催化劑 CAPist-L1。

此外,其無需外源能量輸入(如電能、熱能等),較之常規(guī) OER 催化劑的制備方式,大幅度降低了能耗。

孫立成表示:“這種催化劑的制備過程簡易、可重復度高、成本低、易放大制備、安培級電流密度下的催化活性和穩(wěn)定性高,滿足工業(yè)級 OER 催化劑的制備和工作需求。”

致密過渡層:保持催化劑優(yōu)異活性和穩(wěn)定性的根本因素

那么,為何 CAPist-L1 具備如此優(yōu)異的 OER 活性和穩(wěn)定性呢?揭示其背后的科學原理,是該研究的關鍵挑戰(zhàn)。

研究過程中,該課題組發(fā)現,CAPist-L1 與水熱法得到的鎳鐵層狀雙氫氧化物(NiFe-LDH,NiFe-layered double hydroxides)組成和結構十分相似,但 OER 活性和穩(wěn)定性卻差異巨大。

CAPist-L1 的催化結構類似“繡球花”,由內而外空腔逐漸變大,有助于產生的氧氣氣泡快速逸出,使其具備較高的傳質能力。

此外,CAPist-L1“皮糙肉厚”,折彎或踩踏都難以對其造成嚴重損傷,且無需特殊環(huán)境保存。

起初,研究人員認為是 CAPist-L1 具備較高的比表面積和特殊的“繡球花”結構,有助于提升其 OER 活性,但這一解釋并沒有得到課題組成員一致的肯定。

隨后,他們不斷嘗試多種技術手段,試圖對背后的機理進行解釋仍未成功。

圖丨CAPist-L1 催化劑的“繡球花”結構(來源:Nature Catalysis)

圖丨CAPist-L1 催化劑的“繡球花”結構(來源:Nature Catalysis)

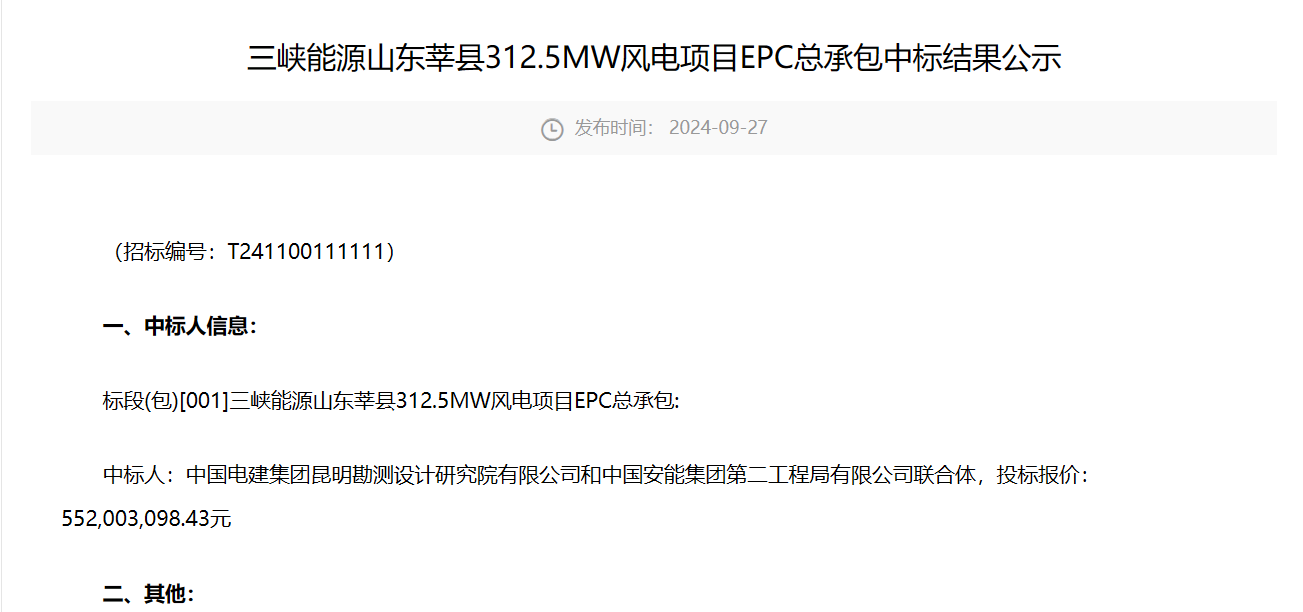

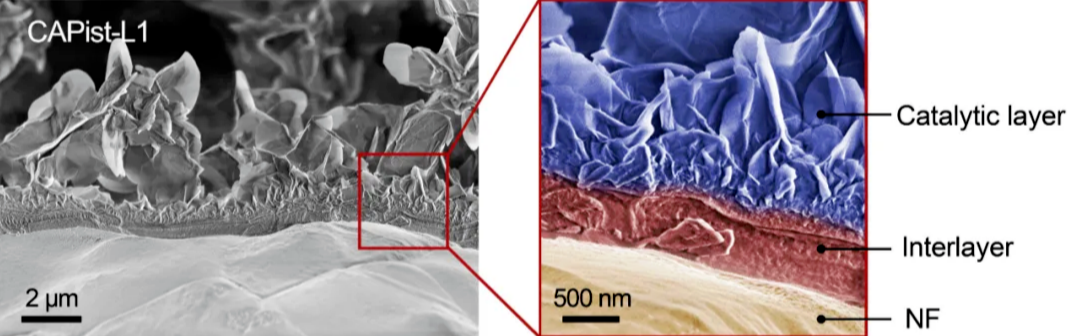

轉折出現在透射電子顯微鏡測試。他們發(fā)現,CAPist-L1 居然在超聲環(huán)境下很難發(fā)生催化層剝離,這一異常現象馬上引起了李志恒和林高鑫的重視。

在合作者的幫助下,他們通過掃描電子顯微鏡仔細觀察超聲后的 CAPist-L1,發(fā)現絕大部分催化結構保存良好,但存在個別位置催化劑有脫落。

而在斷面處,赫然發(fā)現 CAPist-L1 表層的“繡球花”催化結構下,還有一層非常致密的結構。

這種致密過渡層,能夠將催化層牢固地錨定在金屬基底上,使其在催化過程中維持較高的催化活性和穩(wěn)定性,展現出較強的工業(yè)應用潛力。

圖丨電子顯微鏡下的 CAPist-L1 可明顯觀察到過渡層(圖中標記為紅色)(來源:Nature Catalysis)

圖丨電子顯微鏡下的 CAPist-L1 可明顯觀察到過渡層(圖中標記為紅色)(來源:Nature Catalysis)

這一發(fā)現令團隊喜出望外,接下來的研究主要集中在 CAPist-L1 中存在的特殊過渡層。

經過系統(tǒng)驗證,他們確認,過渡層即是增強 CAPist-L1 的 OER 催化活性和穩(wěn)定性的最根本因素。

圖丨實驗室規(guī)模 AEM-WE 裝置,電解槽電極面積為 25cm2(5cm×5cm)(來源:該課題組)

圖丨實驗室規(guī)模 AEM-WE 裝置,電解槽電極面積為 25cm2(5cm×5cm)(來源:該課題組)

CAPist-L1 除了優(yōu)異的性能表現,其成本也具有優(yōu)勢。從原料成本來看,其與常規(guī) NiFe-LDH 材料(如通過水熱、電鍍等工藝路線合成)相當。

孫立成表示,如果考慮催化劑制備能耗和穩(wěn)定性等因素,CAPist-L1 或與工業(yè)化的雷尼鎳成本在同一范圍內,但 CAPist-L1 性能更加優(yōu)異。

工程放大始終是由實驗室走向工業(yè)化最大的難題之一。因此,未來想推動 AEM-WE 真正落地,需要進一步解決催化劑的制備工藝、AEM-WE 的穩(wěn)定性操作等一系列工程問題。

從該團隊以往成果來看,以聚芳基奎寧聚合物-5 為代表的新型膜材料[2],以及以 CAPist-L1 為代表的新型電極材料都取得了較理想的實驗室測試效果。

基于此,他們將進一步進行這些材料的 AEM-WE 中試規(guī)模化論證,推動產業(yè)化落地。

“我認為,在非均勻形核體系基礎上來制備 CAPist-L1 是一個好的開端,未來可能有多種新催化劑、新材料依此應運而生。”孫立成表示。