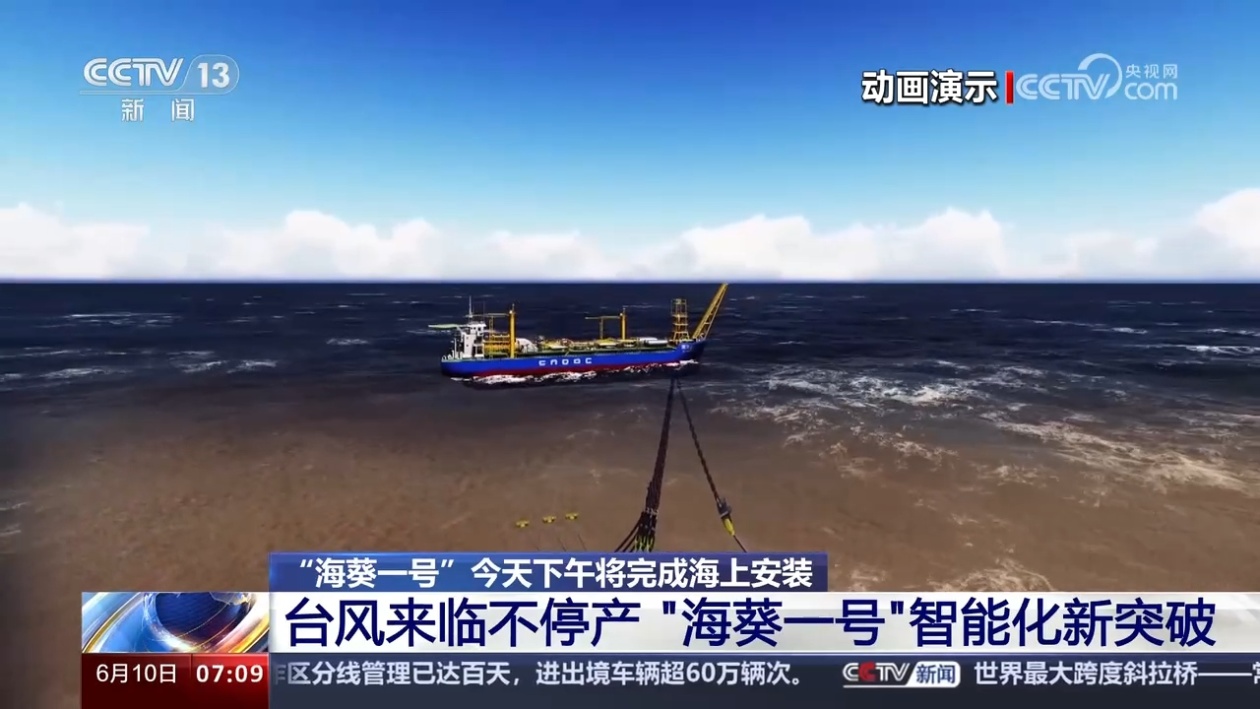

關注亞洲首艘圓筒型“海上油氣加工廠”——“海葵一號”海上安裝的最新情況。6月10日凌晨,在作業船291上,完成了水下錨鏈和“海葵一號”牽引鏈的對接。這也就意味著12根錨鏈中的最后一根完成“接骨”。

按計劃,6月10日下午,“海葵一號”將完成這12根錨鏈的張緊和固定,最終完成這次海上安裝工作。工程現場的情況,來看記者發回的報道。

重達3.7萬噸的“海葵一號”是如何能做到在海上穩穩地工作呢?總臺央視記者古峻嶺介紹,工作人員提前在海底鋪設了12根錨鏈,從三個方向緊緊地拽住“海葵一號”,現在看到的這個環節就是最后一根錨鏈完成對接,這根錨鏈對接完成之后,整個“海葵一號”的回接工作就已經全部完成了。

“海葵一號”單條錨鏈長達2570米,作業水深超300米,鋪設難度大,施工周期長,為降低風險、節省工期,項目人員將“海葵一號”海上安裝分步進行,提前將12套由我國自主設計建造的吸力錨打入海底,并鋪設12根長度超過2000米的錨鏈,海上安裝時,通過水下機器人把提前鋪設在海底的12根錨鏈逐根提升到作業船甲板上,與“海葵一號”上預留的錨鏈進行回接,這是海上安裝最為關鍵的環節之一。“海葵一號”是國內首次對圓筒型海洋裝備進行海上回接,針對圓筒型結構重心高、穩定性差、容易發生旋轉等問題,采用多點系泊方式進行安裝,12條錨鏈分為3組,每組4條,從東北、東南、西北三個方向提供穩定的系泊力。

臺風來臨不停產 “海葵一號”智能化新突破

近年來,我國穩步推進智能油田建設,通過云計算、物聯網、大數據、人工智能等數字技術與勘探開發核心業務深度融合,實現海上作業數智化轉型。

“海葵一號”的建設完成,標志著我國深水油田智能開發模式取得新突破。

“海葵一號”按100年一遇超強臺風工況設計,高度集成了超700臺關鍵設備,這些設備中大約9成都是由我國自主設計制造的。其中我國自研的中控系統、海洋一體化監測系統等技術和設備,實現了關鍵設備自主研發應用的重要突破。

流花油田位于珠江口盆地深水區,由于其特殊的地理位置,每年受臺風影響關停時間超過7天,造成原油產量損失超過8萬噸。近年來,中國海油進行科技攻關,首創“浮式儲油輪+水下生產系統”的自動控制模式,對流花油田設施設備進行改造,使之具備了無人生產能力,可以大幅減少因臺風造成的原油產量和經濟損失。

科技創新 推動我國深水油氣開發模式升級

300米以上的深水區域蘊藏著豐富的油氣資源,逐漸成為海洋油氣開發的重要領域。

“海葵一號”所在的流花油田通過采用“深水導管架平臺+圓筒型海上浮式儲卸油裝置+水下生產系統”開發模式,為經濟有效開發中深水油氣資源開拓出一條新路。

在“海葵一號”不遠處,亞洲第一深水導管架平臺“海基二號”于日前完成海上安裝,它的總高度達428米,總重量超5萬噸,刷新海上原油生產平臺高度和重量兩項亞洲紀錄。“海基二號”共設生產井24口,搭載了原油工藝和外輸系統、生產水處理系統及電力供應系統等300余套設備,可實現遠程水下井口控制、智能油氣開采、臺風生產模式等功能。

中國海油深圳分公司流花油田開發項目常務副總經理王火平表示,“海葵一號”“海基二號”兩座設施均創亞洲紀錄,攻克了圓筒型浮式生產裝備一體化系統、超大型海洋平臺輕量化設計等系列技術難題,形成了兩項世界首創、十余項國內首創技術,工程建設整體達到世界先進水平。

近年來,依托重大工程項目,我國突破了一系列深水關鍵技術,全類型深水油氣裝備自主建設能力得到大幅提升。