近年來,隨著風力發電機功率的快速提升,風電葉片正朝著大型化、輕量化、智能化方面發展,這對葉片材料的強度和剛度等性能提出新的要求。那么,如何優化復合材料生產工藝,提升材料性能,確保風電葉片穩定可靠?

在近日舉行的第六屆中國國際風電復合材料高峰論壇上,國電聯合動力技術有限公司董事長褚景春說:“復合材料創新應用是推動風電行業發展的一支重要力量,也是實現風電技術創新的一個重要引擎。我們要創新前沿技術,研制全新的高強度、輕量化碳纖維復合材料,保障風電行業低成本高質量發展。”

復合材料作用重要

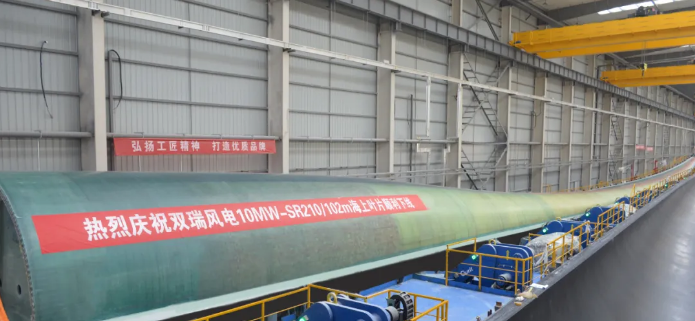

近年來,風電葉片實現快速發展,葉片長度從2015年的40-50米增長至如今的80-90米甚至100米以上。在葉片制造技術不斷地升級過程中,復合材料是風電葉片的核心材料,起到至關重要的作用,決定著葉片的成本、性能、價格。

“風電復合材料是風電葉片所必需的材料,特別是對葉片的性能、強度有著重大影響。”中國可再生能源學會風能專業委員會高級顧問杜廣平說,當前,風電行業已經進入到平價上網時代,大容量風電機組將成為主導產品,而復合材料質量和性能直接關系到風電機組的質量和成本。

褚景春說:“無論是陸上風電還是海上風電,風電機組逐漸走向大型化,這就需要大葉片支撐。當葉片達到一定長度后,復合材料創新應用起到很重要的作用。一方面,可以使得葉片更長、更輕、性能更優;另一方面,也能改善風電機組氣動荷載,提高發電量,降低度電成本。”

“葉片設計、制造及運行狀態的好壞直接影響到風電整機的性能和發電效率。”浙江恒石纖維基業有限公司產品研發部經理夏曉林表示,使用新型復合材料,可以提升風電葉片力學性能、疲勞性能,縮短葉片生產周期,降低葉片生產成本。“比如,葉片使用聚氨酯材料,其力學性能提升幅度在15%-20%。同時,葉片主梁成本可以降低5%-10%”。

亟待降本增效

隨著葉片行業的快速發展,葉片材料相關領域取得較大突破,但仍存在性能、成本等方面的瓶頸。

杜廣平認為,葉片長度、重量、載荷、發電量、成本等多個條件制約了高性能、大容量、超長、輕量化風機葉片的發展,而這些制約因素說到底是風電葉片復合材料創新應用。一方面國產風電葉片復合材料相關性能有待提高,另一方面復合材料的成本有待降低。

目前,葉片成本約占風機價格總成本的20%左右,葉片材料占葉片成本80%,甚至85%以上。

夏曉林說,當前,市場主流高性能材料主要有兩大類:一類是玻璃纖維的材料,一類是碳纖維材料。而這兩種高性能復合材料的價格相對較高。“因此,開發一種性能介于玻璃纖維和碳纖維之間,使用性價比高、優質、能批量使用的新材料是葉片復合材料發展的趨勢”。

“對國內大部分廠家而言,碳纖維是昂貴的材料。在葉片中注入碳纖維成本高,工藝難度較大。同時,就目前而言,生產碳纖維葉片尚存在一定難度。”上海艾郎風電科技發展集團有限公司技術中心技術總監助理劉華偉說。

此外,不容忽視的是,目前復合材料商存在對復合材料工藝重視不足和研究不足。與國外先進復合材料商相比,國產復合材料商創新能力不強,對材料的特性、工藝、制作規程等方面缺乏相關研究。

技術創新突破瓶頸

針對國產風電復合材料存在的諸多問題,如何提升其性能、穩定性,降低成本?

“應考慮如何擴大國產碳纖維材料在風電葉片上的應用。”中國復合材料學會秘書長張博明說,近年來,碳纖維在業態上應用處于蓬勃發展的爆發式增長趨勢,但碳纖維材料應用以國外產品為主,國產碳纖維材料應用亟待擴張和破局。碳纖維制造企業需要盡快發展具有成本競爭力的碳纖維生產技術。同時,葉片廠商、整機廠商要與國產碳纖維制造企業合作,用國產碳纖維復合材料產品替代國外產品,這對行業持續發展非常關鍵。

張博明還認為,復合材料行業在風電上應用的重要趨勢是自動化制造技術的應用。復合材料自動化制造技術的推廣和應用,可以降低制造成本、縮短生產周期、提高產品質量。此外,應用的工藝還有很多,比如自動鋪放、后處理、自動打磨等技術。

夏曉林表示,為適應葉片大型化發展趨勢和成本逐年下降的行業挑戰,需要行業企業從材料迭代、工藝改進的角度探索研究復合材料,提升材料的性能、降低生產成本。比如,進一步提升聚氨酯的力學性能、疲勞性能。

褚景春提出,行業要不斷推動復合材料技術創新攻關,加大高性能材料在風電領域的創新和應用,推進碳纖維復合材料的廣泛應用,確保葉片的穩定性。

在近日舉行的第六屆中國國際風電復合材料高峰論壇上,國電聯合動力技術有限公司董事長褚景春說:“復合材料創新應用是推動風電行業發展的一支重要力量,也是實現風電技術創新的一個重要引擎。我們要創新前沿技術,研制全新的高強度、輕量化碳纖維復合材料,保障風電行業低成本高質量發展。”

復合材料作用重要

近年來,風電葉片實現快速發展,葉片長度從2015年的40-50米增長至如今的80-90米甚至100米以上。在葉片制造技術不斷地升級過程中,復合材料是風電葉片的核心材料,起到至關重要的作用,決定著葉片的成本、性能、價格。

“風電復合材料是風電葉片所必需的材料,特別是對葉片的性能、強度有著重大影響。”中國可再生能源學會風能專業委員會高級顧問杜廣平說,當前,風電行業已經進入到平價上網時代,大容量風電機組將成為主導產品,而復合材料質量和性能直接關系到風電機組的質量和成本。

褚景春說:“無論是陸上風電還是海上風電,風電機組逐漸走向大型化,這就需要大葉片支撐。當葉片達到一定長度后,復合材料創新應用起到很重要的作用。一方面,可以使得葉片更長、更輕、性能更優;另一方面,也能改善風電機組氣動荷載,提高發電量,降低度電成本。”

“葉片設計、制造及運行狀態的好壞直接影響到風電整機的性能和發電效率。”浙江恒石纖維基業有限公司產品研發部經理夏曉林表示,使用新型復合材料,可以提升風電葉片力學性能、疲勞性能,縮短葉片生產周期,降低葉片生產成本。“比如,葉片使用聚氨酯材料,其力學性能提升幅度在15%-20%。同時,葉片主梁成本可以降低5%-10%”。

亟待降本增效

隨著葉片行業的快速發展,葉片材料相關領域取得較大突破,但仍存在性能、成本等方面的瓶頸。

杜廣平認為,葉片長度、重量、載荷、發電量、成本等多個條件制約了高性能、大容量、超長、輕量化風機葉片的發展,而這些制約因素說到底是風電葉片復合材料創新應用。一方面國產風電葉片復合材料相關性能有待提高,另一方面復合材料的成本有待降低。

目前,葉片成本約占風機價格總成本的20%左右,葉片材料占葉片成本80%,甚至85%以上。

夏曉林說,當前,市場主流高性能材料主要有兩大類:一類是玻璃纖維的材料,一類是碳纖維材料。而這兩種高性能復合材料的價格相對較高。“因此,開發一種性能介于玻璃纖維和碳纖維之間,使用性價比高、優質、能批量使用的新材料是葉片復合材料發展的趨勢”。

“對國內大部分廠家而言,碳纖維是昂貴的材料。在葉片中注入碳纖維成本高,工藝難度較大。同時,就目前而言,生產碳纖維葉片尚存在一定難度。”上海艾郎風電科技發展集團有限公司技術中心技術總監助理劉華偉說。

此外,不容忽視的是,目前復合材料商存在對復合材料工藝重視不足和研究不足。與國外先進復合材料商相比,國產復合材料商創新能力不強,對材料的特性、工藝、制作規程等方面缺乏相關研究。

技術創新突破瓶頸

針對國產風電復合材料存在的諸多問題,如何提升其性能、穩定性,降低成本?

“應考慮如何擴大國產碳纖維材料在風電葉片上的應用。”中國復合材料學會秘書長張博明說,近年來,碳纖維在業態上應用處于蓬勃發展的爆發式增長趨勢,但碳纖維材料應用以國外產品為主,國產碳纖維材料應用亟待擴張和破局。碳纖維制造企業需要盡快發展具有成本競爭力的碳纖維生產技術。同時,葉片廠商、整機廠商要與國產碳纖維制造企業合作,用國產碳纖維復合材料產品替代國外產品,這對行業持續發展非常關鍵。

張博明還認為,復合材料行業在風電上應用的重要趨勢是自動化制造技術的應用。復合材料自動化制造技術的推廣和應用,可以降低制造成本、縮短生產周期、提高產品質量。此外,應用的工藝還有很多,比如自動鋪放、后處理、自動打磨等技術。

夏曉林表示,為適應葉片大型化發展趨勢和成本逐年下降的行業挑戰,需要行業企業從材料迭代、工藝改進的角度探索研究復合材料,提升材料的性能、降低生產成本。比如,進一步提升聚氨酯的力學性能、疲勞性能。

褚景春提出,行業要不斷推動復合材料技術創新攻關,加大高性能材料在風電領域的創新和應用,推進碳纖維復合材料的廣泛應用,確保葉片的穩定性。