2018年5月,國務院總理李克強在日本參觀豐田汽車北海道廠的Mirai氫燃料電池車,在我國新能源汽車行業引發了關于氫燃料電池汽車發展的熱烈討論。

Mirai加氫3分鐘,續航600公里,由此業界有聲音呼吁,“我們的新能源汽車需要掉頭”,“全面轉向氫燃料電池汽車”。當前我國正在加快推動燃料電池汽車關鍵技術研發及產業化,計劃在經濟基礎好、地方積極性高的地區開展示范運行,打通產業鏈和氫能的供應鏈。但從目前實施角度來看,高昂的成本將成為阻礙氫燃料電池車商業化發展的最大挑戰。那么目前國內的氫燃料電池汽車從能源端、電池、整車三個環節考量,成本處于什么水平?距離商業化的成本要求還有多遠?與國外的差距有多少?

氫氣的制作儲運成本知多少?

首先,從制氫的角度來看。氫能是一種二次能源,不可以直接獲得,需要通過制備獲得,目前制氫技術主要有傳統能源和生物質的熱化學重整、水的電解和水的光解。對比幾種主要制氫技術的成本,煤氣化制氫的成本最低,規模化制氫成本約為11元/千克。其次是天然氣制氫約為14元/千克,甲醇裂解約為20元/千克。成本最高的是水電解,約為40元/千克。煤氣化和天然氣制氫雖然價格較低,但不可持續,不能解決能源和環境的根本矛盾。而電解水制氫是可持續和低污染的,是未來主要制氫方式。隨著電價下降和技術發展、規模化效應,成本會隨之下降。據業內專家預測,到2020年,制氫成本可降低至20元/千克左右,到2030年實現9元/千克以下。

另外在儲運方面,考慮到氫氣運輸在安全方面的特殊性,氫氣儲存和運輸成本居高不下,每立方米約為9元,遠超過制氫成本。但從技術層面,大幅降低氫氣儲存和運輸成本還是有望可期的。現階段,我國仍普遍采用35兆帕壓力標準儲運氫氣,而日本、美國已達到70兆帕壓力標準。要提升儲運能力,“下一步還需從技術層面入手,運量上去了,折算下來的成本也就相應下降。”有專家表示。

儲氫罐作為燃料電池動力系統的重要組件,是發展高效、安全、低成本燃料電池汽車的關鍵。我國目前僅有少數企業具備批量生產35兆帕Ⅲ型儲氫氣瓶的能力,70兆帕Ⅲ型瓶和下一代Ⅳ型瓶(塑料內膽)尚處于研發中,而國外已普遍使用70兆帕Ⅳ型瓶。從存儲設備來說,目前日本、美國普遍采用Ⅳ型瓶裝載氫氣。Ⅳ型儲氫瓶具有重量輕、循環壽命長、成本低等優點。我國在氫能的存儲和運輸方面研究的重視程度上還有待提高,存儲和運輸恰恰是制約燃料電池汽車發展的基礎和關鍵環節。推動燃料電池汽車的發展,保障燃料電池汽車所需的氫能供給,需要加強頂層設計。在此基礎上,完善氫能技術研發、產業化及示范應用等支持政策措施,從而形成有力的支持政策體系。

燃料電池成本知多少?

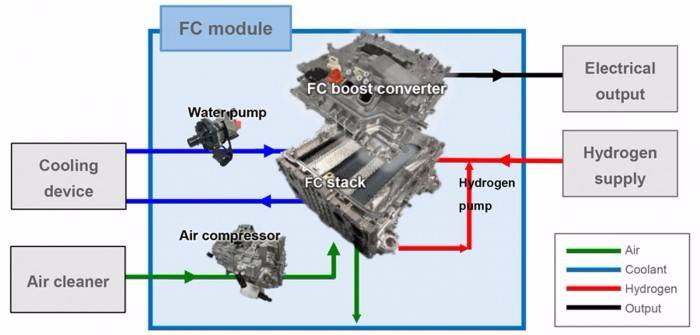

從產品來看,氫燃料電池汽車的成本要遠高于純電動汽車。目前國內一輛氫燃料客車的價格在300萬元以上,燃料電池成本約占整車成本的60%。

而燃料電池的核心系統是電堆,其成本能占到整個燃料電池的60%左右。從電堆的成本構成來看,尤以鉑系催化劑和質子交換膜為主。根據目前的市場現狀,一平方厘米的nafion膜(杜邦公司質子交換膜型號)需要幾元甚至近十元人民幣,而每一輛車用燃料電池對質子交換膜的需求都是平方米級別的,這就意味著一個燃料電池電堆中,包含有幾萬甚至十幾萬的成本完全是歸于質子交換膜的。燃料電池堆(主要包括雙極板、質子交換膜、催化劑)目前基本依賴進口。特別是質子交換膜燃料電池的關鍵核心材料技術上落后于美國、德國和日本,最優質的質子交換膜被美國杜邦公司長期壟斷。因此,依靠國產化技術探索,開發新型制備工藝是目前降低質子交換膜成本的必由之路。

從現有的技術與市場出發,專家認為,未來燃料電池成本的降低可以從三個方面入手:一是優化材料和創新制造工藝,二是利用規模化效應降低量產成本,三是建立標準化平臺化的體系。

原材料價格昂貴或工藝不完善的部件,例如催化劑、質子交換膜、雙極板等可以通過優化制造材料改進制備工藝的方式降低成本,現有技術已經較完善的部件可通過建立標準化平臺化的產品體系并利用規模化生產的效應有效建立成本優勢。

比如,作為催化劑的鉑價格大約在250元/克,高昂的鉑成本是燃料電池汽車降本的關鍵,低鉑用量是趨勢。催化劑主要來源于日本、德國等的公司,如日本的田中貴金屬等公司。雙極板用于分隔氫氣與氧氣并收集電流,通常使用的材料是無孔石墨板或碳板,加工費用高,石墨板材機械加工的費用占據了雙極板的絕大部分,限制了雙極板規模化生產。發展趨勢是開發石墨-樹脂復合材料與金屬基材料,其中金屬基材料最被看好,但同時也面臨著材料腐蝕與毒化的問題。

我國是世界最大的石墨儲量國和出口國,開發潛力巨大,未來的研究可以嘗試優化石墨的加工方式,充分利用資源優勢,有利于未來產品的產業化。

除了以上燃料電池發動機關鍵部件的成本外,其他的材料成本會隨著規模化的發展,大幅下降。據了解,國內研究機構已推出新一代質子交換膜,其擁有更低的成本及更高的質子傳導率,傳導率達到美國杜邦公司型號Nafion117質子交換膜的1.78倍。在成本方面,相比目前市場主流產品價格能降低10倍左右。

加氫站成本知多少?

加氫站是氫燃料電池汽車產業鏈中的重要一環,因為投資巨大,在一定程度上制約了這個產業的規模化開展。據中國工業報記者了解,目前我國運營的加氫站有16座,其中固定站8座,撬裝站8座,在建的加氫站有33座,距離2020年目標建成100座還相差較大,與歐美日等發達國家和地區已經有約300座商業化運營的加氫站相差較遠。業內人士將加氫站與氫燃料汽車的關系比作雞和蛋的關系。沒有足夠的加氫站,氫燃料汽車的推廣應用必然受限;沒有一定數量的汽車推廣,加氫站也難有市場。

目前加氫站建設投資較大。中國科學院大連化學物理研究所研究員、全國燃料電池與液流電池標準委員會主任委員衣寶廉曾表示,不算土地,一座日加能力在200公斤的加氫站的建設成本至少在1500萬元左右,遠高于加油站和充電站,這對不少企業形成了較高門檻。加氫站的建設需要國家整體規劃布局和在政策上的大力支持。

另外,加氫站的審批管理不明確。“企業建加氫站在審批過程中涉及安監、住建、工商等多部門,但究竟由誰牽頭主管,國家尚無明確規定。”北京低碳清潔能源研究所新能源中心助理主任、氫能研發部門經理何廣利,在日前舉辦的2019中國電動汽車百人會論壇期間接受記者采訪時表示,目前佛山,如皋等一些地方政府非常支持行業發展,與全國氫能標委會合作,制定了自己的審批流程,有借鑒意義,他建議盡快明確全國性的相關項目審批主管部門和流程。

據中國工業報記者了解,中石化、中石油等油氣企業近來正密集考察與嘗試摸索中,目前在加氫站建設方面已做出總體部署和安排,充分利用已有加油站網絡積極推進加氫站建設。中石化北京分公司總經理兼黨委副書記佟德建表示,完善的油站網絡可有效緩解加氫站用地及審批壓力,豐富的安全生產管理經驗有助于加氫站安全運營,充足的石化資源和熟練的制氫技術可有效支持氫能生產與供應。目前中石化氫氣年產量達200萬~300萬噸,未來氫氣成本可低至20元~30元/噸。另外,從國內加氫站建設標準以及安全生產等多種因素考慮,中石化、中石油的操作都要相對容易的多。

業內人士認為,50萬輛的規模是氫燃料電池汽車及基礎設施投資的盈虧平衡點。隨著關鍵材料和關鍵零部件的國產化和規模化,2030年,整車成本將大幅降低。到那個時候,整個氫能燃料電池產業就會迅速發展,燃料電池汽車將實現大規模的推廣應用。