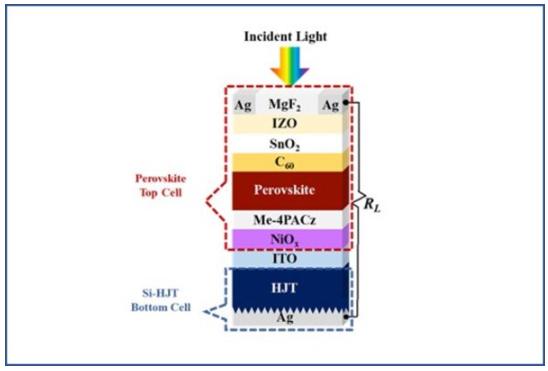

科學家們表示:“我們的研究展示了將低成本的銅線作為電極連接到 HJT 太陽能電池上,并在離散焊盤上涂上導電膏,以取代傳統的金屬化和互連工藝。”“這種結構中使用的糊劑在層壓過程中在低溫下固化,使其適用于異質結和鈣鈦礦-硅串聯太陽能電池。”

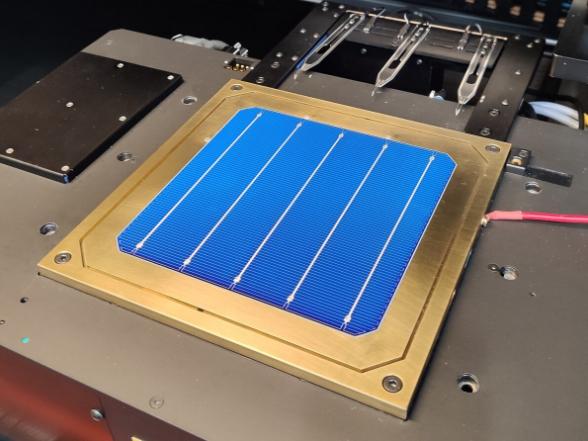

在最近發表在《太陽能材料與太陽能電池》上的論文《通過直接引線鍵合減少硅異質結太陽能電池中的銀含量》中,研究團隊解釋道,他們所有的實驗都是在長度為 156.75 毫米、直徑為 210 毫米的 M2+ 商用無金屬化異質結太陽能電池上進行的。這些器件采用絲網印刷的 0 主柵金屬化布局,背面有 250 個指狀物,正面有 96 個指狀物。電池從邊緣切成 5 厘米×5 厘米的正方形,只留下三個未鈍化的邊緣。

對于電池正面,他們使用了直徑為 30 微米的銅線,并在銅線上以“微小”點的形式使用鍍銀銅膏。他們進一步解釋說:“在連接六根直徑為 250 微米、涂有低溫焊錫絲的銅焊片線(間距為 8.28 毫米)作為背面觸點后,將電池層壓在 20 厘米 × 20 厘米的模塊中,溫度為 150 攝氏度,持續時間為 1,060 秒,在此期間,焊膏會進行退火。”

隨后,研究小組將三條寬 1 毫米的鍍銀銅帶通過以 1.65 厘米間距點狀分布的導電粘合劑附著到電池的印刷母線上。

采用這種架構構建的單元經過了一系列模擬測試,結果發現,銅線的線電阻比銀手指低 6 倍,比鍍銀銅膏的手指低 13 倍,學者們表示,這可確保更長距離的電流傳輸。他們強調:“結合接觸點鍍銀銅膏的優勢和銅線較低的線電阻,DWB 有望實現與傳統金屬化和互連方法相當的性能。”

他們的分析還表明,采用所提出的太陽能電池構建的太陽能模塊實現了 20.19% 的電力轉換效率,而正面采用六條傳統焊線構建的基準面板的電力轉換效率為 20.43%。

盡管效率略低,但所提出的太陽能電池配置在焊膏消耗方面具有相當大的優勢,科學家們確認,它與使用率最低的 0BB 解決方案的模塊相當。“然而,DWB 通過消除對互連材料的需求,提供了卓越的成本節約,”他們總結道。