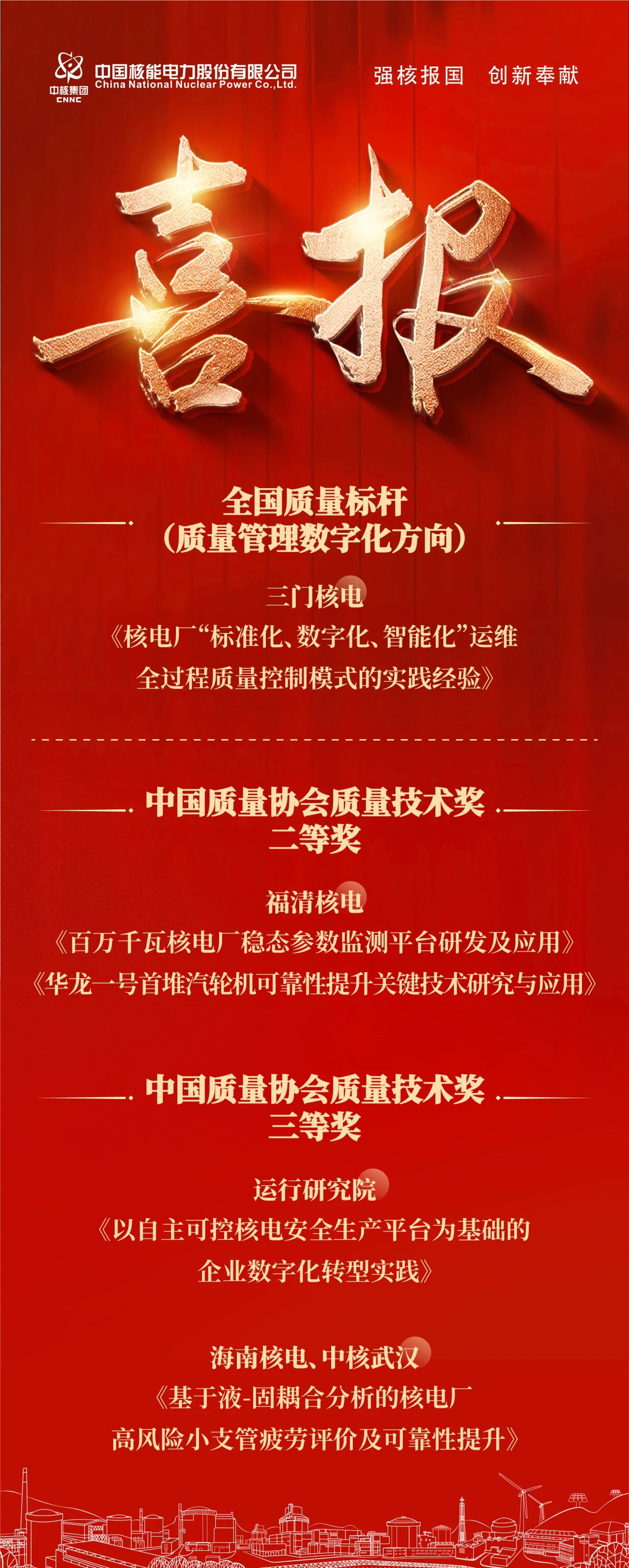

近日,中國核電多項質量成果榮獲國家權威獎項。三門核電“核電廠‘標準化、數字化、智能化’運維全過程質量控制模式的實踐經驗”榮獲全國質量標桿(質量管理數字化方向);福清核電兩項成果“百萬千瓦核電廠穩態參數監測平臺研發及應用”、“華龍一號首堆汽輪機可靠性提升關鍵技術研究與應用”榮獲中國質量協會質量技術獎二等獎;運行研究院“以自主可控核電安全生產平臺為基礎的企業數字化轉型實踐”,海南核電、中核武漢聯合的“基于液-固耦合分析的核電廠高風險小支管疲勞評價及可靠性提升”分別榮獲中國質量協會質量技術獎三等獎。

《核電廠“標準化、數字化、智能化”運維全過程質量控制模式的實踐經驗》

為解決核電廠運行和維修等活動中過程質量控制流程復雜、要求高、投入資源大的難題,三門核電多部門協同攻關,通過實施規程、記錄質量提升實現了運維活動全要素的標準化,并經多年實踐逐步實現了運維全過程質量控制的數字化和智能化。該項經驗已在三門核電1、2號機組全面應用,大幅減少了資源投入,提高了流程效率,并降低了人因失誤。該經驗為國內運行核電廠首次實現標準化、數字化和智能化質量控制,對國家能源系統運行與管理模式向全面標準化、深度數字化和高度智能化加速轉變有示范引領作用。

《百萬千瓦核電廠穩態參數監測平臺研發及應用》

該項成果由福清核電申報,屬于行業首創,成功構建了DCS閾值監控和穩態趨勢分析雙互補的監控模式,有效解決了當前核電機組DCS閾值監測的弊端,實現運行參數的智能監測和自動預警,在提高核電機組異常發現能力和工作效率方面,成效顯著。平臺已在福清核電基地華龍一號、M310等多機型上成功應用,并推廣到海南核電、中核武漢等單位,實現超過2000項重要穩態參數的不間斷監測,覆蓋單機組80%以上參數,涵蓋所有停機停堆參數,累計實現關鍵參數偏差預警100余次,定位設備缺陷30余項,有力保障核電機組的安全可靠運行,實現了大型核電機組運行監控的精細化、智能化提升。

《華龍一號首堆汽輪機可靠性提升關鍵技術研究與應用》

福清核電5、6號機組作為“華龍一號”全球示范工程,首次采用我國自主設計、制造的1200MW級核電半轉速汽輪機,通過創新研發的新技術、新方法,解決了汽輪機振動、軸位移閾值等首堆工程應用中的技術難題,實現了“華龍一號”核電汽輪機可靠性的提升,累計已獲得3項發明專利和7項實用新型專利授權,達到國際先進水平,具有良好的經濟、社會效益和推廣應用價值,為中國自主三代核電技術“華龍一號”走向全球提供重要支撐。

《以自主可控核電安全生產平臺為基礎的企業數字化轉型實踐》

該項成果由核電運行研究院申報。安全生產平臺(ASP-1)為國內核電首創的自主研發的大型核電生產管理平臺,標志著中國核電完成了核電安全生產管理平臺的企業數字化轉型工作,并結合自身發展戰略規劃,解決了生產管理軟件關鍵技術問題。該項目對核電廠的安全運行起著至關重要的作用,并且隨著項目系統推廣機組數量的不斷擴大,可持續降低單機組建設成本和年度運維成本,帶來可觀經濟效益。ASP-1平臺以一體化安全生產管理模型為基礎,實現數據與流程雙輪驅動,以工單管理為核心驅動要素,以生產計劃為內核,以緊急搶修與狀態報告為抓手推動生產運營管理優化,打造核電廠生產全流程閉環管理,持續改進業務流程,推動全員參與數字化轉型,以實現核電卓越運營的目標。

《基于液-固耦合分析的核電廠高風險小支管疲勞評價及可靠性提升》

該項成果由海南核電、中核武漢共同申報。在快速發展的核電領域,小支管風險管理成為了保障核安全的關鍵環節,該項目構建了全方位的小支管風險管理體系,通過精準識別、科學評估與有效控制,確保每一根小支管都處于最優運行狀態,有效預防潛在風險,顯著提升了核電廠小支管風險預防能力。該項目形成多項創新型技術成果,相關成果在工程實踐中也得到驗證,具有較強的工程指導意義,填補了國內多項技術領域空白。

全國質量標桿活動是由工業和信息化部組織,各地區工業和信息化主管部門推薦,中國質量協會負責組織評審,最終由工業和信息化部研究確定全國性“質量標桿”。通過樹立質量標桿,引導廣大工業企業學習實踐質量標桿的成功經驗,持續提升企業管理和技術水平,增強競爭力。

中國質量協會質量技術獎是2005年由科技部、國家科學技術獎勵工作辦公室批準設立的科學技術獎項,是我國質量技術領域的權威獎項。獲獎項目代表了中國各領域質量技術的尖端科技成果,體現了在技術創新、產品研發、工藝改進等方面的卓越能力。