今天(8月17日),經(jīng)過17個月的建造,由我國自主設計建造的亞洲第一艘集原油生產(chǎn)、存儲、外輸?shù)裙δ苡谝惑w的圓筒型“海上油氣加工廠”的船體主結構完工,進入最后的總裝集成階段。

這個圓筒型“海上油氣加工廠”由船體和甲板上的功能模塊組成,最大直徑約90米,主甲板面積相當于13個標準籃球場,最大排水量達10萬噸。最大儲油量達6萬噸,可連續(xù)在海上運行15年不回塢。

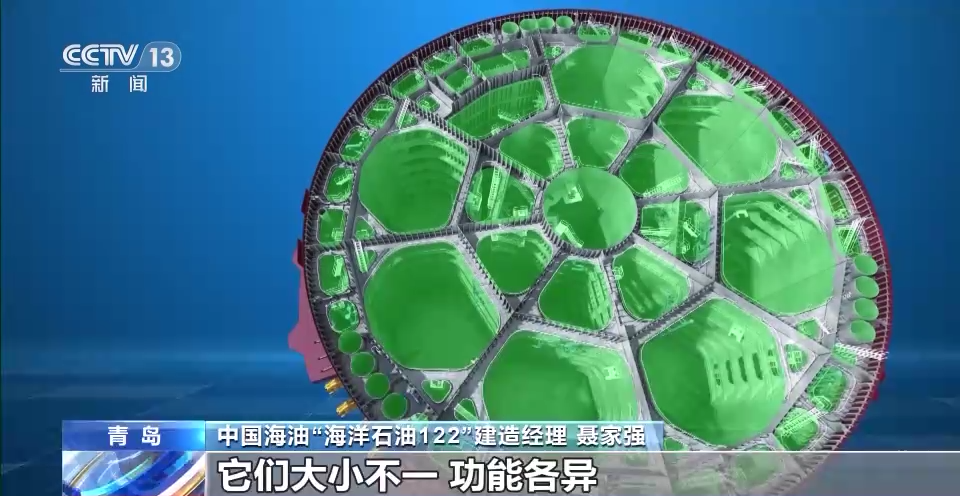

中國海油“海洋石油122”建造經(jīng)理 聶家強:新型的圓筒結構設計,相對傳統(tǒng)的船型結構,具有鋼材用量少、整體穩(wěn)定性好、抵御惡劣海況能力強等特點,有效提高經(jīng)濟適用性。

為適應惡劣海況,船體采用雙層底設計,由123個分段組成,包括41個獨立艙室,總重達27000噸。船體合龍后主尺寸公差需要控制到25毫米以內(nèi),對空間規(guī)劃、設備管線布置、精度控制等都是不小的挑戰(zhàn)。

中國海油“海洋石油122” 項目總承包負責人 舒?zhèn)ィ簞?chuàng)新地采用三維模擬搭載等數(shù)字化手段,實現(xiàn)船體合龍一次就位成功率100%,尺寸公差不超過6毫米,精度控制達到國際先進水平。

這個圓筒型“海上油氣加工廠”被命名為“海洋石油122”, 目前已進入總裝集成階段,完成后明年將服役于珠江口盆地的流花油田。

“超級能源碗”:硬核大工程里藏細致慢功夫

這個圓筒型的“海上油氣加工廠”被工人們親切稱為“超級能源碗”。這個“超級能源碗”里有哪些奧秘?一起看看。

總臺央視記者張叢婧:“超級能源碗 ”體型巨大,需要300人才能環(huán)抱一圈,縱深很高,有33米,相當于近12層樓高。里面的布局就像“蜂巢”一樣,工作人員告訴我,這里是“超級能源碗”的主體部分——艙室。

中國海油“海洋石油122”建造經(jīng)理 聶家強:里面的艙室共有41個,它們大小不一,功能各異,分別承擔壓載、儲油等不同任務。未來油田生產(chǎn)的原油會儲存在儲油艙,把這里儲滿,滿載是6萬立方米,能裝滿28個標準游泳池。

在這里面走一圈,能明顯感覺到空間非常狹窄,大小不一的艙室就像迷宮一樣非常繞。那在這樣的環(huán)境下,是怎么施工作業(yè)的呢?

秘訣就在一張小卡片里。它不是一般的“工卡”,里面搭載了“智能定位系統(tǒng)”。有了它,通過外面的大屏幕,能精準定位工作人員的位置,能夠?qū)崟r追蹤現(xiàn)場作業(yè)人員的動態(tài),保障作業(yè)安全。

建造這個“超級能源碗”是個硬核大工程,但里面也藏著不少細致的“慢功夫”。許多作業(yè)都需要人力完成,而且精細程度很高,在空間受限的條件下,作業(yè)難度非常大。

眼下,“超級能源碗”的船體主結構已經(jīng)完工,進入了總裝集成階段。不久后,就能看到它巍然入海。

新裝備助推我國深水油氣田高效開發(fā)

記者了解到,一般“海上油氣加工廠”的船體都是船型結構,而“海洋石油122”卻是圓筒型的,這是為什么呢?

采訪中,專家告訴記者,之所以將船體設計成圓筒型,與油田所在位置的地形有很大關系。流花油田位于珠江口盆地,距深圳東南約250公里,是我國首個深水油田,也是迄今為止在我國海上發(fā)現(xiàn)的儲量最大的礁灰?guī)r油田。經(jīng)過20多年的生產(chǎn),油田進入開發(fā)中后期,隨著水下原油含水率上升,開采難度進一步加大。

中國海油深圳分公司流花油田總經(jīng)理 江俊達:創(chuàng)新“深水導管架平臺+圓筒型FPSO(浮式生產(chǎn)儲卸油裝置)”的開發(fā)模式,采收率大幅提高,可將油田生產(chǎn)壽命延長近30年,開發(fā)成本卻能降低近10億元。為我國潛在的深水邊際油田開發(fā),提供一種新模式。

深海相較淺海,海況更加惡劣,風、浪、流對海上油氣生產(chǎn)設施的安全平穩(wěn)運行挑戰(zhàn)極大。“海洋石油122”因為獨特的圓筒造型,各個方向受力更加均衡,可以很好地適應風、浪、流對船體的影響。

中國海油深圳分公司深水工程建設中心副總經(jīng)理 張寧:“海洋石油122”設計儲油量為6萬噸,相同海況下,可以達到10萬噸級船型FPSO(浮式生產(chǎn)儲卸油裝置)的作業(yè)安全要求,且能夠更好地與常見的5萬噸級穿梭油輪匹配,有效降低油田開發(fā)與運營成本。

據(jù)了解,目前我國使用的浮式生產(chǎn)儲卸油裝置共有18艘,都是船型結構,分布于我國廣袤的海域中,支撐著我國海洋石油近80%的產(chǎn)能。這個圓筒型“海上油氣加工廠”的建造和應用,標志著我國已經(jīng)完全具備根據(jù)不同油田、不同海域,研制不同浮式生產(chǎn)儲卸油裝置的能力,有效推動我國更多深水邊際油田實現(xiàn)經(jīng)濟有效開發(fā)。

我國海洋油氣裝備設計建造能力大幅提升

海洋油氣資源開發(fā),裝備設計建造是關鍵技術瓶頸。經(jīng)過近些年的高速發(fā)展,我國海洋油氣裝備設計建造能力實現(xiàn)穩(wěn)步提升,作業(yè)水深實現(xiàn)了從淺水到超深水的跨越。

8月4日,亞洲第一深水導管架——“海基二號”導管架進入主結構完工沖刺階段。8月10日,渤海首個千億方大氣田渤中19-6 Ⅰ期開發(fā)項目海上平臺全部建造完工。8月14日,我國自主設計研發(fā)的亞洲首個圓筒型FPSO船體建造完工。今年上半年,我國累計完成近20個海洋油氣裝備單體建造,同期工作量創(chuàng)歷史新高。

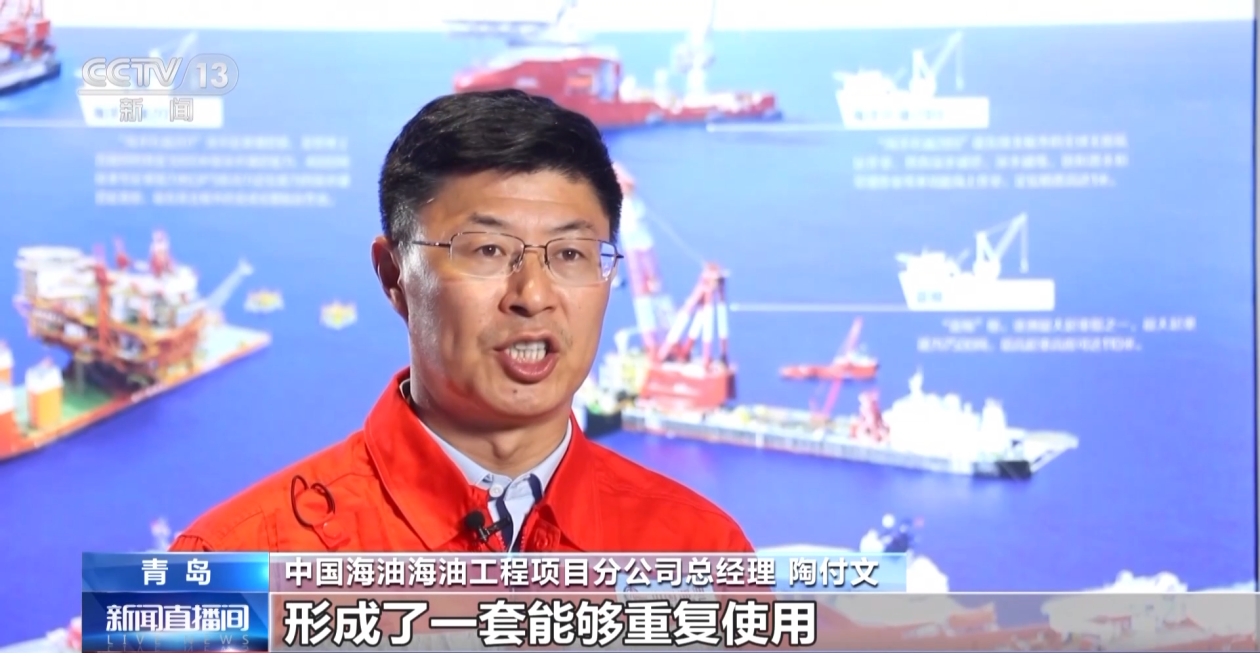

中國海油海油工程項目分公司總經(jīng)理 陶付文:通過我們的自主攻關,形成了一套能夠重復使用和批量建造的海洋油氣裝備標準化、系列化的技術成果,智能制造技術取得重要突破,浮式、半潛式等多種類型深水主流生產(chǎn)儲油裝備技術實現(xiàn)了從基礎理論、設計到建造、安裝的全方位提升。

深水是未來全球油氣資源的主要接替區(qū)。近年來,我國相繼建成國內(nèi)最大作業(yè)水深FPSO“海洋石油119”、全球首座10萬噸級半潛式生產(chǎn)儲油平臺“深海一號”能源站等一批浮式海洋裝備,深水和超深水浮式油氣裝備設計建造能力不斷取得關鍵突破。截至目前,我國累計建成50余座萬噸級固定式海洋平臺,成功掌握3萬噸級超大型海洋平臺和300米級深水固定式海洋平臺自主設計建造成套技術。