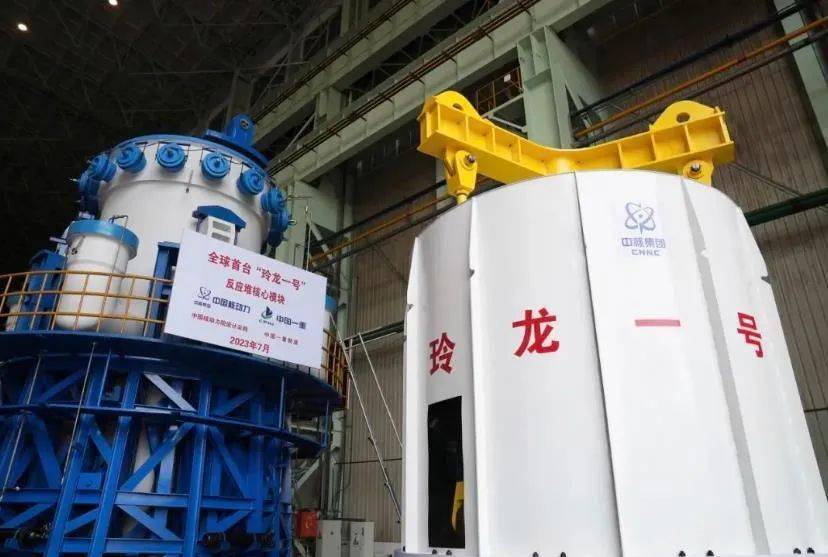

8月10日,全球首個陸上商用模塊化小堆玲龍一號反應堆核心模塊成功吊裝,玲龍一號核島設備安裝關鍵路徑上的第一個里程碑節(jié)點順利完成。

玲龍一號反應堆核心模塊主要包括壓力容器和蒸汽發(fā)生器兩個關鍵設備。“與華龍一號的分散布置相比,玲龍一號最突出的特征就是一體化設計、模塊化建造等,這次核心模塊吊裝就是最好的詮釋。”中國核動力研究設計院副院長唐傳寶介紹說。

玲龍一號的蒸汽發(fā)生器內置在反應堆壓力容器里。吊裝前,蒸汽發(fā)生器就已經(jīng)在工廠與反應堆壓力容器完成了組裝焊接,相當于把核電站的“肺”裝在了“心臟”里面。

此后,堆內構件、主泵等關鍵設備也將陸續(xù)到場安裝,距離揭開玲龍一號“神秘面紗”,我們又更近了一步。

即插即用?

作為全球首個開工的陸上商用模塊化小堆,玲龍一號是中核集團繼華龍一號后的又一自主創(chuàng)新重大成果,是我國具有完全自主知識產(chǎn)權的多功能模塊化小型壓水堆,標志著我國在模塊化小型堆技術上走在了世界前列。

“傳統(tǒng)的大堆我們可以把它看作一個家用的臺式電腦,包括了顯示器、主機、鍵盤等,小堆我們可以把它當作一個筆記本電腦,它的顯示器、主機、鍵盤等都集中到一起了。” 中核集團玲龍一號總設計師宋丹戎為小堆的定義給出了通俗的解釋。“

玲龍一號最大的創(chuàng)新點,就在于它的一體化設計。” 玲龍一號副總設計師秦忠介紹說,“這一理念體現(xiàn)在玲龍一號設計、制造、運輸、安裝的全過程。”

在“一體化”的設計下,以往需要在現(xiàn)場進行的大量安裝工作都能夠在工廠內完成。這樣一來,設備的質量得到了進一步的提高,造價將降低,所需工期也將大幅縮短,為核電設備的批量化、規(guī)模化生產(chǎn)打下基礎。

在核電站設備中,反應堆壓力容器是核心設備之一,也是反應堆中唯一不可更換的主設備,被譽為核電站的“心臟”;而蒸汽發(fā)生器則被稱為“核電之肺”。

相比于傳統(tǒng)核電站分散式的設備布置,玲龍一號的研發(fā)取消了主管道,直接將蒸汽發(fā)生器安裝在反應堆壓力容器內部,反應堆冷卻劑泵直接與壓力容器主泵接管安裝,從而形成了集成式一體化的設備布置形式,相當于將核電站中的“心肺合一”。

“這是此前從未有過的設計,沒有任何可供參考借鑒的經(jīng)驗,我們進入了一個核能領域的無人區(qū),只能摸著石頭過河。”秦忠說。

從2010年正式立項開始,玲龍一號的原始設計方案在一次次的實踐中被不斷修改調整,最后確定的終版設計與最初相比已經(jīng)大為不同。

“研發(fā)過程中所有的環(huán)節(jié)都由我們自主完成,每一步都是以大量的實驗為基礎,里面包含了很多的正向設計。”秦忠說,“我們自己定目標,自己研發(fā)技術,一邊實踐一邊制定標準。這其間遇到了很多挫折,但自主創(chuàng)新這條路再難也得走下去,必須要將核心技術牢牢掌握在自己手里。”

在安全性方面,玲龍一號也處于三代核電的先進水平,其具有的高固有安全性和完全非能動的安全系統(tǒng),可以在事故發(fā)生時通過重力和自然循環(huán)等非能動方式將堆芯熱量導出,實現(xiàn)長期冷卻。這意味著即便沒有外界操作,玲龍一號也能“自己照顧好自己”,確保自身安全。

在此基礎上,研發(fā)團隊還對安全殼做了適當?shù)姆糯螅藲錃饩奂ǖ娘L險,進一步提高了安全性。

“玲龍一號不是誰的翻版,它是一個革命性的集成創(chuàng)新,邁出了歷史性的第一步。”宋丹戎說。在玲龍一號的研發(fā)過程中,創(chuàng)新精神貫穿始終。“整個團隊不斷迭代,不斷突破,最終形成了一個自洽的方案,在此過程中我們不斷提升的設計、制造、安裝能力,讓圖紙一步步變成了現(xiàn)實。”

“以玲龍一號為起點,未來的核電設備將像家電產(chǎn)品一樣,流水線生產(chǎn),即插即用。”玲龍一號副總設計師秦忠總結說。

重構“心臟”

玲龍一號反應堆核心模塊

2020年11月,玲龍一號反應堆壓力容器設計負責人董元元遇到了一個棘手的難題。

由于其他專業(yè)的設計沒能跟上,壓力容器的制造陷入了停滯。

“原本壓力容器預估的生產(chǎn)周期是40個月,團隊也早在2017年就開始提前籌備,做足了準備工作。”董元元解釋道。令他沒想到的是,其他專業(yè)的設計和制造進度不及預期,相關實驗仍在進行中,使得設備制造的整體進度卡在原地。

眼看著工期節(jié)點步步逼近,心急如焚的董元元在半個月的時間里和其他專業(yè)的團隊吵了好多次架。“我和他們電話里吵,辦公室里吵,拍著桌子吵方案,起了不少‘沖突’。”

但問題不是吵架就能解決的,玲龍一號的一體化設計對各個環(huán)節(jié)都提出了前所未有的新要求。各個團隊必須進行大量的新實驗,以確保每一個數(shù)據(jù)扎實可靠。

作為核電站的“心臟”,玲龍一號反應堆壓力容器雖“小”,但其內部結構異常復雜。在常規(guī)反應堆壓力容器的基礎上,還增加了支承主泵、包容蒸汽發(fā)生器、消除主管道、堆內分流等額外的功能作用。“就像套娃一樣,一層包一層。”設計團隊如是說。

“反應堆的體積雖然變小了,但功能反而增加了,這就使得設計團隊要做出徹頭徹尾的改變,對各個環(huán)節(jié)來說都是巨大的挑戰(zhàn)。”董元元說。

由于沒有成熟的經(jīng)驗可供借鑒,壓力容器設計團隊只能摸著石頭過河,對初始方案進行分解、論證、三維建模分析,并聯(lián)合制造廠,完全按照產(chǎn)品的制造要求進行1:1 模擬體的研制,從材料、焊材、焊接工藝、焊接工藝評定要求、產(chǎn)品焊接要求、無損檢驗和機械加工要求等方面,對該結構的制造可行性進行驗證。

“我們在時間上打出了充足的提前量,但其他專業(yè)那邊的各項參數(shù)還在實驗論證中,再著急也趕不出來,這給我們造成了近乎無解的難題,”董元元說,“我們只能層層上報,和各方做大量的協(xié)調溝通,想盡辦法推進度,搶時間。”

最終,在層層協(xié)調下,由兩個設計團隊、兩個廠家和采購團隊組成的“五方會談”機制建立了起來。這一新的機制打破了傳統(tǒng)的“一對一”對接模式,讓各方能夠第一時間同步自身項目進展,使得困難及卡點能夠得到及時的溝通和解決,讓整個制造流程順暢了起來。

“我們在此基礎上,還針對性地設立了一個‘反確認’的流程,從壓力容器的角度提前去給其他專業(yè)的設計制造提要求,盡可能地提升效率。”為此,董元元拉上了力學、熱工、流體等多個團隊,預判設計難點,多方協(xié)力攻克設計難題,最終成功確保了制造的順利進行。

“雖然‘吵了架’,但大家的初衷都是為了確保項目的順利進行,看到壓力容器能成功完成,大家都發(fā)自內心的高興。”董元元笑著說。

玲龍一號不僅在設計上走出了一條新的道路,其具體的制造也打破了傳統(tǒng)的模式,不僅要求內外部門的通力協(xié)作,更有著“牽一發(fā)而動全身”的新特點。

“玲龍一號是高度集成的一體化設計,任何設備尺寸、位置、測量方式的微小改變,都會引發(fā)一系列的連鎖效應,每一個環(huán)節(jié)我們都要進行反復的論證、確認,以杜絕任何可能的安全隱患。”玲龍一號副總設計師夏欣說道。

以主給水隔離閥的設計制造為例,原本的設計要求需要它能夠在5秒內快速關閉,然而制作廠家必須要將隔離閥的尺寸做得更大才能滿足這一要求;在隔離閥尺寸變大后,受限于壓力容器的尺寸,隔離閥的驅動方式也需要改變,進而使得其吊裝方式發(fā)生了變化,只能從外部吊裝進入,這就需要留出相應的孔洞。更關鍵的是,由于隔離閥尺寸變大,測量流量的儀表沒有了安置空間,只能更改位置,將原定于在支管上進行的一二回路熱平衡試驗方式全部轉移到了主管上。在新的條件下,如何測量?又如何保證測量數(shù)據(jù)的準確性?分別測量和集中測量產(chǎn)生的數(shù)據(jù)應該如何換算?這些都需要一一解答。

經(jīng)過反復調整、迭代,研發(fā)團隊花費半年時間終于解決了主給水隔離閥的設計制造,而這只是玲龍一號研發(fā)過程中的一個微小縮影。

再造“核肺”

早在2013年的夏天,在成都郊區(qū)的青白江機械廠,一個由20多人組成的焊接團隊就沒日沒夜地進行玲龍一號蒸汽發(fā)生器的組焊技術攻關,力爭在立項截止日期前拿出成熟的焊接方案。

由于時間緊,任務重,加之天氣炎熱,每個人都倍感壓力。一次領導去現(xiàn)場慰問,大家集聚在會議室里對焊接缺陷進行原因分析。面對氣孔、裂紋等焊接缺陷,究竟是材料本身的原因所導致,還是焊接變形所引起,大家一時爭執(zhí)不下,最后演變成了面紅耳赤的“拍桌子”大會。

“因為之前沒有做過,所以沒有現(xiàn)成的經(jīng)驗和理論可以借鑒,盡管大家技術經(jīng)驗豐富,但最終還是要以驗證結果為準,這一切只能自己摸索,沒有捷徑可言。”玲龍一號蒸汽發(fā)生器項目成員李潮偉這樣表示。一番激烈的討論后,大家還是迅速回歸到了緊張的實驗中。

初始路線驗證是一大難關,把它徹底變成現(xiàn)實又是新的考驗。

“小堆的蒸汽發(fā)生器具有體積小、重量輕、結構緊湊、耐腐蝕性好、傳熱效率高等優(yōu)勢,大堆的制造技術肯定不能拿到小堆上直接用,這就需要我們拿出全新的設計思路。”玲龍一號蒸汽發(fā)生器設計負責人劉威說。

針對一體化布置的特點,團隊開展了蒸汽發(fā)生器緊湊結構設計。為避免引入過大的附加載荷,選用了與大堆不同的新型材質作為蒸汽發(fā)生器主要材料,并通過巧妙的雙層套管結構,實現(xiàn)雙面?zhèn)鳠幔黾訂挝豢臻g內布置的傳熱面積。

“玲龍一號蒸汽發(fā)生器的每一個設計都是經(jīng)過無數(shù)次反復論證才得出的最優(yōu)解,整個過程中差之分毫都不行。”劉威如是說。

然而在前進的路上,研發(fā)團隊要面對的不只是巍峨險峻的高山,還有不期而至的疾風驟雨。

2021年2月,在對蒸汽發(fā)生器進行第一次超高壓水壓實驗時,現(xiàn)場同事給李潮偉打來電話:“壓力表一路飆升,容器被打壞了。”這句話猶如晴天霹靂,當時李潮偉心里只有一句話:完了,任務節(jié)點保不住了。

“‘容器被打壞’意味著密封結構發(fā)生了變形,密封失效了。”李潮偉這樣解釋道,“這簡直是捅破天,就好像米要下鍋,結果鍋壞了,直接影響到了項目主線的進程。”

面對突如其來的新難題,盡管倍受打擊,但李潮偉還是迅速冷靜下來,著手推動局部結構的重做。團隊花費4個月的時間反復實驗,終于成功解決密封問題,確保了2022年9月蒸汽發(fā)生器的順利完成。

“玲龍一號的新結構、新材料對我們提出了非常高的要求,蒸汽發(fā)生器順利完成,意味著我們十多年來的努力終于開花結果,這是一次刻骨銘心的經(jīng)歷。”李潮偉感慨道。

“新”“辛”相印

玲龍一號采購團隊

“如何買一個不存在的東西?”玲龍一號采購團隊負責人米小琴一上來就拋出了這個深刻的問題。

在玲龍一號的研制過程中,相比于最核心的壓力容器及蒸汽發(fā)生器的研發(fā)制造團隊,采購團隊更像是一群隱居幕后的無名英雄。他們承擔著非常重要的職責,卻往往鮮為人知。

玲龍一號的采購團隊與傳統(tǒng)意義上的采購團隊不同,這支成立于2007年的隊伍所做的工作不是簡單的下單、收貨。對他們來說,簽訂合同只是第一步。接下來的全過程中,他們都要負責質量把控,保證監(jiān)督監(jiān)察,確保每一個設備保質、保量、按時、按需完成。

“由于玲龍一號是三新設備,有著革命性的模塊化設計和布置,所以我們一開始就對新工藝、新技術的實施困難非常重視,對制造過程中的風險進行了充分識別和評估。”米小琴說。

從項目伊始,采購部組織開展了4次沙盤推演,通過訪談、交流、情景設計及演習,提前識別風險,形成風險管控清單,采用狀態(tài)屏、TOP10等手段進行動態(tài)管理。“我們識別了上百條風險,并制定相應措施,取得了良好的效果。”米小琴說。

但即便對整個制造過程有充分的預估和準備,2022年8月,采購部仍然度過了一個艱難的夏天。當時,集團將在9月底對壓力容器合格驗證、蒸發(fā)器焊接進行節(jié)點考核,但直到8月,項目進度都不及預期。

那一個月,采購部的工作人員輪番駐守在制造廠房中,24小時跟著制造團隊,梳理資源和流程。哪里有卡點,哪里就有采購部的工作人員。

“那時候吃住都在廠里,最忙的時候,剛結束一整晚的加班,就要立刻參加早晨的組會。但大家都不曾抱怨,甚至會催促同事去休息,讓自己承擔更多的工作。”米小琴說。

就是在這樣百折不撓、勇往無前的精神下,部門順利通過了節(jié)點考核,一步步圓滿完成任務。

與采購團隊類似,玲龍一號背后的試驗團隊同樣發(fā)揮著默默無聞卻至關重要的作用。在玲龍一號的創(chuàng)新之路上,研發(fā)團隊的每一個新思路、新設計,都要由試驗團隊來進行驗證。但試驗團隊并不只是被動地承接各類設計要求,如果設計想法不能實現(xiàn),試驗團隊也需要反客為主,在客觀驗證的基礎上反過來對設計提出新的要求。這其中,玲龍一號的非能動余熱排出系統(tǒng)就是一個典型代表。

非能動余熱排出系統(tǒng),指的是依靠回路中的水由于溫度不同所產(chǎn)生的密度差和水位高低不同產(chǎn)生的重力差作為驅動力形成自然循環(huán),在不依靠外界提供動力的情況下就自行運作,將反應堆余熱導出,實現(xiàn)反應堆安全停堆,避免由于外部供電系統(tǒng)失效等情況引起的反應堆嚴重事故。

“針對余熱排出、安全注射等要求,我們大大小小的實驗做了40多次。只是一個水箱進出水的接口,我們就和設計團隊反復打磨、迭代。”試驗團隊負責人黃志剛說。

在最初的計劃里,水箱兩個接口之間的距離較近,各自負責注入冷水和導出熱氣。但在實況驗證中,試驗人員發(fā)現(xiàn)在熱量傳遞的作用下,兩個接口會彼此干擾,導致系統(tǒng)循環(huán)無法正常進行。“

這是一個很嚴峻的問題,直接關系到非能動系統(tǒng)能否起效。”黃志剛解釋道,“為了找到最合適的接口位置,我們反復進行實驗,預設了8種不同的工況,前前后后共持續(xù)了半年的時間,才終于成功完成。”說到這里,黃志剛露出了欣慰的笑容。

全能選手

除了發(fā)電,核能還有大量的綜合利用前景,包括工業(yè)供氣、城市供暖、海水淡化等,”宋丹戎說,“玲龍一號作為全能型選手,能夠布置在不同地點來滿足多樣化的能源需求,應用前景非常廣闊。”

玲龍一號發(fā)電功率12.5萬千瓦,建成后年發(fā)電量可達10億千瓦時,滿足52.6萬戶家庭生活所需。它的推廣應用可以大大減少我國化石能源的消耗、促進節(jié)能減排。同時,一臺玲龍一號機組的年發(fā)電相當于植樹造林750萬棵,減少二氧化碳排放88萬噸。

面向我國“2030年要碳達峰,2060年實現(xiàn)碳中和”的目標,玲龍一號可以連續(xù)、穩(wěn)定地承擔碳達峰、碳中和任務,助力我國深入推進能源轉型,優(yōu)化能源結構。

放眼全球,小堆是當前國際核能領域競爭的焦點之一,目前有18個國家正在開發(fā)建設80多種小堆。相比于很多國家開發(fā)的小堆還停留在紙面上,玲龍一號率先邁出了模塊化小堆工程落地這關鍵一步,在整個國際上都有著重要的示范意義。許多國家都對玲龍一號表現(xiàn)出強烈的興趣。

“玲龍一號的多用途性在國外很受歡迎,它對于很多電網(wǎng)規(guī)模小、人口數(shù)量少的國家非常適用,未來大有可為。”秦忠說。

如今,“華龍”和“玲龍”一大一小,差異互補,完美配合,已經(jīng)成為中核集團馳騁搶灘海外市場、支撐國家“一帶一路”倡議的“雙龍”。

作為安全、智能的模塊化小型堆,玲龍一號將推動我國在世界核能領域率先突圍,為中國制造再添一張靚麗的名片!