近日,西門子能源攜手杭州汽輪動力集團股份有限公司,對舟山綠色石化基地年產4000萬噸煉化一體化項目(“舟山項目”)中的三臺SGT5-2000E燃氣輪機成功進行了混合氣燃燒調試。這意味著西門子能源應用在本項目中的燃氣輪機既能夠燃燒天然氣,也能夠燃燒由天然氣與煉油化工的合成氣摻混而成的混合氣,從而以更加高效環保的方式為舟山項目提供生產所需的電力和工藝蒸汽。

舟山項目全景照(圖片來源:浙江石化舟山項目)

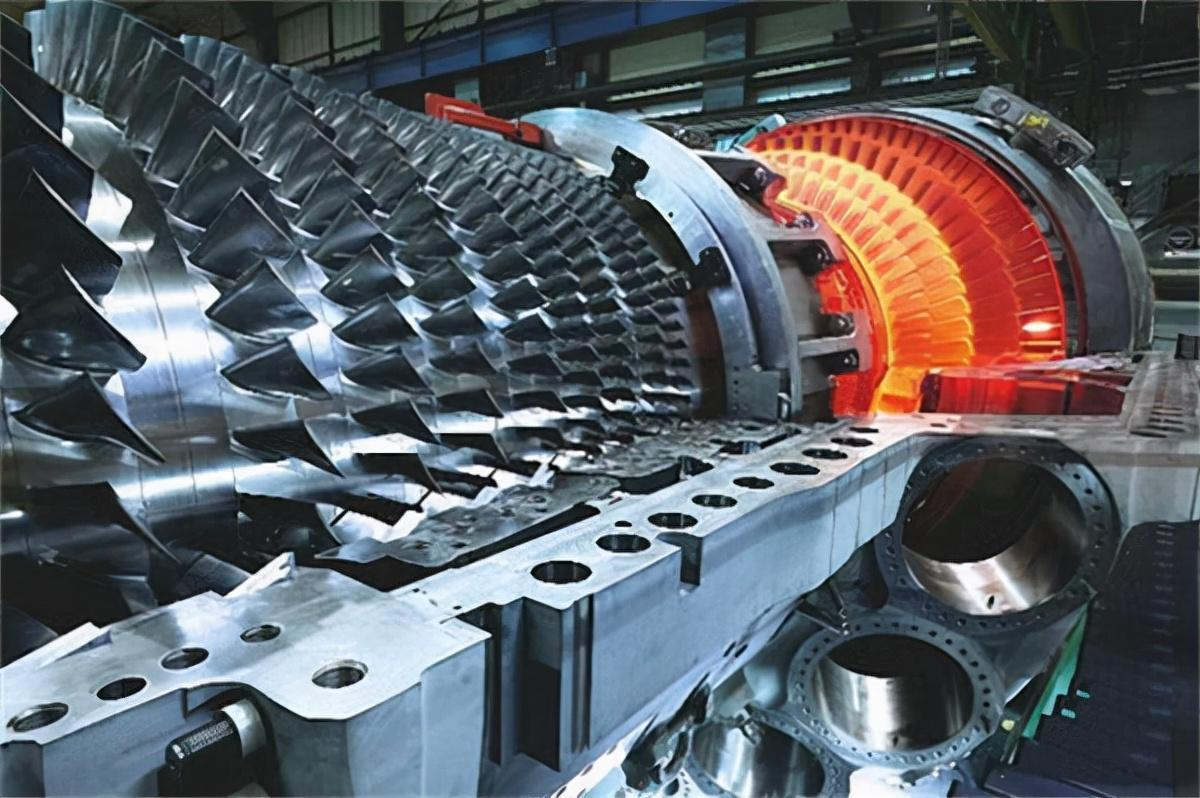

合成氣的成分復雜且燃燒組織難度大,對燃氣輪機本身提出了極高的技術要求,因此當前全球范圍內鮮有燃氣輪機能夠實現該技術。西門子能源通過長期的研發投入和豐富的項目執行經驗,在舟山項目上實現了摻混合氣燃燒的穩定運行,摻氫比例達到20%,不僅降低了項目的用能成本,還能減少廢氣排放,從而為項目創造了新的價值。

“全球工業領域的溫室氣體排放占全球總量的30%,因此工業領域的低碳轉型對實現碳達峰、碳中和目標將起到非常關鍵的作用。”西門子能源全球高級副總裁姚振國表示,“舟山燃機摻氫燃燒調試成功再次證明,通過技術創新與合作,西門子能源能夠助力工業領域客戶提高能源利用效率、優化生產流程,以切實應對‘難減排’行業去碳化的挑戰。”

作為獨立運營的全球綜合性能源技術公司,西門子能源已宣布在2030年實現其燃氣輪機100%摻氫燃燒的目標。通過運用高比例的氫燃料,西門子能源燃氣輪機在滿足市場需求與環境需求的同時,助力客戶逐步、靈活地實現運營去碳化。

除三臺SGT5-2000E燃氣輪機之外,西門子能源還攜手杭州杭氧股份有限公司為舟山項目提供了8套STC-GV200壓縮機組,包括世界上最大等級整體齒輪式壓縮機組STC-GV200的壓縮機。該壓縮機組由八套SST-600EP型抽汽凝氣式汽輪機組驅動,其中壓縮機組單級葉輪效率可達90%或以上,能效處于國際領先水平,有效降低項目的運行能耗。

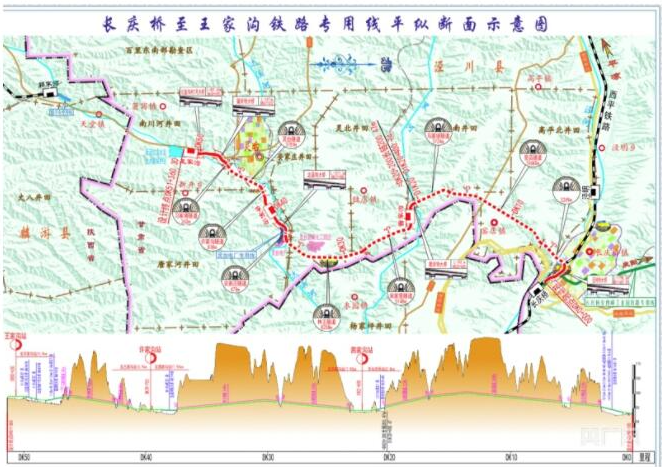

舟山項目一期二期共規劃4000萬噸/年煉化能力,年產芳烴1040萬噸,年產乙烯420萬噸,是國內最大、世界第五大的煉化項目,也是目前全球投資最大的單體產業項目。