3D打印已經開辟了一系列全新的可能性。一個例子是生產新型渦輪機斗。然而,3D打印過程通常會在部件中產生內部應力,在最壞的情況下會導致裂縫。現在,一個研究小組已經成功地利用慕尼黑工業大學(TUM)研究用中子源反應堆的中子,對這種內部應力進行非破壞性檢測,是改進生產工藝的一項關鍵成就。

燃氣輪機斗必須承受極端條件。它們在高壓和高溫下暴露在巨大的離心力下。為了進一步最大限度地提高能源產量,必須能承受實際上高于材料熔點的溫度。這可以通過使用空心渦輪斗來實現,它從內部進行空氣冷卻。

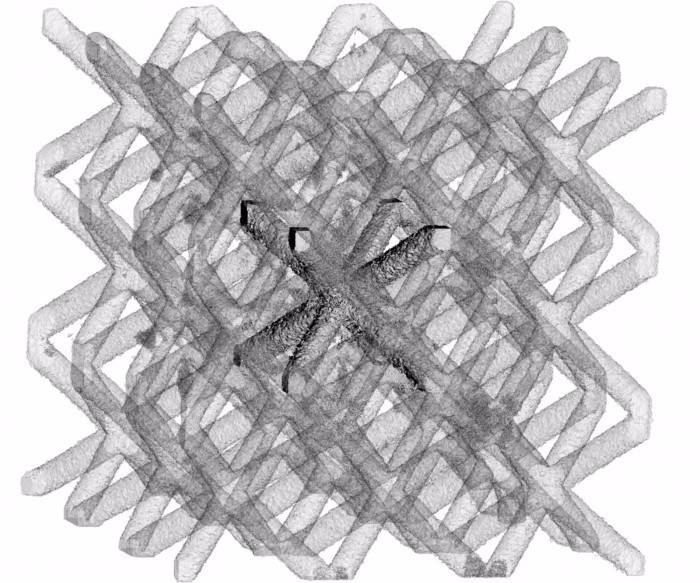

這些渦輪水桶可以使用激光粉末床融合技術制造,這是一種增材制造技術:在這里,粉末形式的啟動材料通過激光的選擇性熔化而一層一層地建立起來。空心渦輪機斗內部復雜的格子結構為零件提供了必要的穩定性。

具有如此復雜結構的復雜部件不可能用傳統的制造方法,如鑄造或銑削來制造。但是激光的高度局部熱輸入和熔池的快速冷卻導致了材料的殘余應力。制造商通常會在下游的熱處理步驟中消除這種應力,但這需要時間,因此要花錢。不幸的是,這些應力也可能早在生產過程中,直到后處理發生時,就會損壞部件。應力會導致變形,在最壞的情況下會導致裂縫。

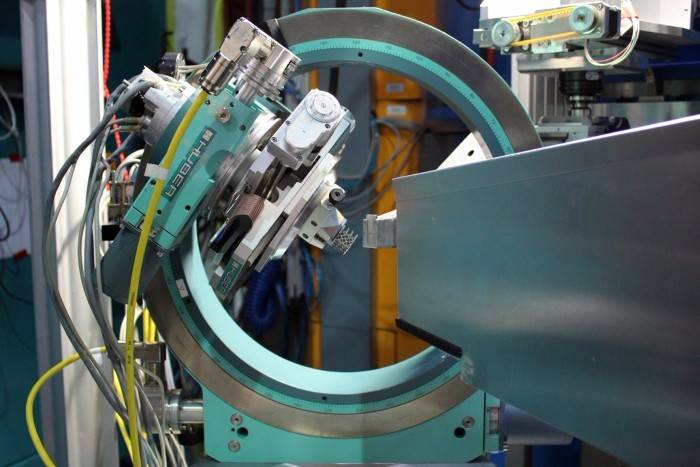

因此,研究人員利用海因茨-邁爾-萊布尼茨研究中子源(FRM II)的中子調查了一個燃氣輪機部件的內應力。該部件是由燃氣輪機制造商西門子能源公司使用添加劑生產工藝制造的。為了在FRM II進行中子實驗,西門子能源公司使用典型的用于燃氣輪機部件的鎳鉻合金打印了一個尺寸只有幾毫米的晶格結構,然后看看是否可以使用中子來檢測這個復雜部件的內部應力。

現在,該團隊已經成功地檢測到了部件內部的應力,下一步是減少這種破壞性的應力,即必須修改生產工藝參數,從而修改打印過程中構建方式。這里的關鍵因素是在建立各層時隨著時間推移而輸入的熱量。在熔化過程中,熱量的應用越局部,就會產生越多的內部應力。只要打印機的激光器對準一個特定的點,該點的熱量就會相對于相鄰區域上升。這就造成了溫度梯度,導致了原子晶格的不規則。所以必須在打印過程中盡可能均勻地分配熱量。在未來,該小組將用新的組件和修改的打印參數來研究這種情況。該小組已經在與西門子合作,計劃利用位于Garching的TUM中子源進行新的測量。