在不久前落下帷幕的第十屆全球新能源汽車大會上,寧德時(shí)代中國區(qū)乘用車解決方案部總裁項(xiàng)延火透露,該公司將于2025年前后正式推出高度集成化的CTC(Cellto Chassis)電池技術(shù)。

作為電動汽車發(fā)展的一大趨勢,動力電池與底盤集成技術(shù)受到不少企業(yè)的追捧,除寧德時(shí)代外,特斯拉、博世等企業(yè)也在進(jìn)行探索。CTC技術(shù)到底有何奧妙,引業(yè)內(nèi)一眾領(lǐng)軍者競折腰?

通過高度集成優(yōu)化性能

其實(shí),從字面上不難理解CTP(Cell to Pack)與CTC技術(shù)的差異。作為電芯封裝技術(shù),CTP是將電芯封裝在一個(gè)個(gè)的模組單元之內(nèi),電池包掛在底盤下。而CTC則打破了傳統(tǒng)的封裝技術(shù)套路,將整個(gè)動力電池系統(tǒng)集成在底盤中,從而實(shí)現(xiàn)更高程度的集成。按照寧德時(shí)代董事長曾毓群此前的介紹,CTC技術(shù)不僅將重新布置動力電池,還會將三電系統(tǒng)納入進(jìn)來,包括電機(jī)、電控、DC/DC轉(zhuǎn)換器、車載充電器(OBC)等。此外,CTC技術(shù)還可通過智能化動力域控制器,優(yōu)化動力分配和降低能耗。

據(jù)悉,寧德時(shí)代正加快CTC技術(shù)的攻關(guān)研究,計(jì)劃于2025年前后推出第四代高度集成化的CTC電池系統(tǒng),并在2028年前后將其升級為第五代智能化的CTC電動底盤系統(tǒng)。

與寧德時(shí)代CTC技術(shù)研發(fā)思路類似的還有特斯拉的“結(jié)構(gòu)電池組”。受飛機(jī)創(chuàng)新的啟發(fā),即飛機(jī)機(jī)翼作為油箱而非在機(jī)翼內(nèi)部建造油箱,特斯拉決定制造一種電池組作為車身結(jié)構(gòu),將車身連接起來。與傳統(tǒng)做法不同的是,特斯拉不使用模塊,而是將整個(gè)電池組構(gòu)建為車輛的結(jié)構(gòu)平臺,動力電池則可以幫助將平臺作為一個(gè)整體固化。

“結(jié)構(gòu)電池組”帶來的直接改變就是極大減少了零件數(shù)量與電池組的總質(zhì)量。有消息稱,該“結(jié)構(gòu)電池組”預(yù)計(jì)將首先在特斯拉柏林工廠生產(chǎn)的Model Y和新款Model S Plaid上使用。

與固態(tài)電池是最佳拍檔

動力電池技術(shù)發(fā)展的主要訴求,無非是在保證電動汽車安全性的基礎(chǔ)上降低成本、增加續(xù)駛里程。隨著技術(shù)的發(fā)展,通過結(jié)構(gòu)創(chuàng)新來實(shí)現(xiàn)這一目標(biāo)成為眾多整車企業(yè)與動力電池供應(yīng)商的目標(biāo)。近兩年,動力電池結(jié)構(gòu)創(chuàng)新層出不窮,比如比亞迪的刀片電池、寧德時(shí)代的CTP技術(shù)、國軒高科的JTM電池等。以寧德時(shí)代CTP技術(shù)為例,其直接將電芯集成到電池包,官方數(shù)據(jù)表示這樣可使體積利用率提升15%~20%,零部件數(shù)量減少40%,生產(chǎn)效率提升50%,并降低動力電池的制造成本。

CTC的出現(xiàn)又帶來新的曙光。曾毓群曾表示,CTC將使電動汽車的成本可以直接與傳統(tǒng)燃油車競爭,乘坐空間更大,底盤通過性變好,是結(jié)構(gòu)創(chuàng)新的方向。采用CTC技術(shù)的電動汽車,續(xù)駛里程可以達(dá)到800~1000公里。馬斯克也提出,采用“結(jié)構(gòu)電池組”后,可以節(jié)省370個(gè)零部件,為車身減重10%,使每千瓦時(shí)的電池成本降低7%,車輛續(xù)駛里程提升14%。

整車企業(yè)一位不愿透露姓名的相關(guān)負(fù)責(zé)人告訴記者,實(shí)現(xiàn)與底盤的集成化設(shè)計(jì)是動力電池結(jié)構(gòu)創(chuàng)新的趨勢。雖尚屬前沿技術(shù),但不少動力電池企業(yè)都在密切關(guān)注。特別是固態(tài)電池的發(fā)展,將進(jìn)一步推動動力電池與底盤的集成化設(shè)計(jì)提速。他表示,目前外界對動力電池與底盤集成的技術(shù)知之甚少,主要原因還在于其并不十分成熟,還不具備量產(chǎn)推廣的基礎(chǔ)。換句話說,在動力電池產(chǎn)品和技術(shù)自身仍未穩(wěn)定的前提下,不適合貿(mào)然進(jìn)行其與底盤的一體化設(shè)計(jì)。

新能源汽車行業(yè)獨(dú)立研究員曹廣平對記者表示,相比于目前的鋰離子電池,下一代固態(tài)電池,由于具有電池包整體體積小、單個(gè)電芯容量相對較大、電池管理系統(tǒng)簡單、材料更安全等特點(diǎn),更容易布置在一體化底盤內(nèi),并且在效果上可以使底盤更薄,從而降低車身高度和風(fēng)阻,同時(shí)單個(gè)電芯容量大的情況下,電芯一致性更容易控制。一般來說,售后人員無需在維修時(shí)打開與底盤一體化的電池包,且固態(tài)電池更安全、著火概率極低,在緊急情況下不用破壞底盤進(jìn)行滅火。“固態(tài)電池更可靠、穩(wěn)定、安全、精簡、便于管理的特性,更適合與底盤實(shí)現(xiàn)一體化設(shè)計(jì)。”他認(rèn)為。

“從安全性的角度來講,固態(tài)電池更適用于CTP或CTC技術(shù),因?yàn)樵绞羌傻碾姵叵到y(tǒng),對電芯的安全要求就越高,固態(tài)電池有這方面的優(yōu)勢。”伊維經(jīng)濟(jì)研究院研究部總經(jīng)理吳輝對記者說。

技術(shù)推廣還面臨諸多挑戰(zhàn)

電芯集成方式的改變將使電動汽車的設(shè)計(jì)、制造都隨之發(fā)生“顛覆性”變革。而更為深層的是,這項(xiàng)技術(shù)或?qū)⒏淖兤囆袠I(yè)的傳統(tǒng)整零關(guān)系。底盤或動力域的完全獨(dú)立,意味著零部件供應(yīng)商核心能力的提升。底盤一向是整車企業(yè)必備的技術(shù),現(xiàn)如今零部件公司將觸角深入整車企業(yè)的核心領(lǐng)域,使得后者的傳統(tǒng)優(yōu)勢地位受到挑戰(zhàn)。

在曹廣平看來,隨著汽車電動化、智能化等趨勢的發(fā)展,產(chǎn)業(yè)再分工的時(shí)代到來了,車企也迎來再次掌握核心關(guān)鍵技術(shù)的機(jī)遇。他稱:“車企在這個(gè)時(shí)候不一定要立即推出CTC產(chǎn)品,而是要抓住核心,尤其是與固態(tài)電池等技術(shù)一樣,先申請CTC方面的布置、熱管理、電池管理以及底盤相關(guān)的專利,做到技術(shù)領(lǐng)先,而后才是產(chǎn)品領(lǐng)先。”

吳輝認(rèn)為,對于整車企業(yè)而言,肯定不希望動力電池企業(yè)掌握底盤技術(shù)的主導(dǎo)權(quán),所以未來CTC技術(shù)可能更多地還是由車企主導(dǎo)、電池供應(yīng)商配合。從這個(gè)角度來看,比亞迪、長城汽車等既有整車業(yè)務(wù),也做動力電池的企業(yè)具備先天優(yōu)勢。未來,動力電池或模組肯定會逐步實(shí)現(xiàn)標(biāo)準(zhǔn)化,電池企業(yè)專注做好電芯或模組,整車企業(yè)研究系統(tǒng)集成,這將是行業(yè)發(fā)展的趨勢。

“整車企業(yè)肯定需要掌握動力電池的核心技術(shù),但沒有必要去生產(chǎn)和制造電池。也就是說,車企一定要懂電池,不一定去做電池。所以對于整車企業(yè)來講,也需要加強(qiáng)電池研發(fā)和評價(jià)團(tuán)隊(duì)的建設(shè),這樣才能用好電池。”吳輝強(qiáng)調(diào)。

從特斯拉與寧德時(shí)代規(guī)劃的產(chǎn)品上市時(shí)間分析,新技術(shù)走向量產(chǎn)仍需不少時(shí)間,這也從一個(gè)側(cè)面說明企業(yè)還需跨過許多門檻。

上述整車企業(yè)相關(guān)負(fù)責(zé)人還對記者表示,因?yàn)橐惑w式車身往往不可修復(fù),因此保險(xiǎn)費(fèi)用昂貴,所以想要避免車身損傷的后期維修,還需要自動駕駛技術(shù)的再進(jìn)步。“新技術(shù)之間的發(fā)展是相輔相成的,最終的結(jié)果一方面要看電池系統(tǒng)自身技術(shù)的發(fā)展情況,另一方面要看一體化技術(shù)與其他技術(shù)融合發(fā)展的情況,以及車企和用戶是否認(rèn)可。”他說。

免責(zé)聲明:本網(wǎng)轉(zhuǎn)載自合作媒體、機(jī)構(gòu)或其他網(wǎng)站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點(diǎn)或證實(shí)其內(nèi)容的真實(shí)性。本網(wǎng)所有信息僅供參考,不做交易和服務(wù)的根據(jù)。本網(wǎng)內(nèi)容如有侵權(quán)或其它問題請及時(shí)告之,本網(wǎng)將及時(shí)修改或刪除。凡以任何方式登錄本網(wǎng)站或直接、間接使用本網(wǎng)站資料者,視為自愿接受本網(wǎng)站聲明的約束。

相關(guān)推薦

換電好還是充電好?特斯拉和蔚來掐了起來

換電好還是充電好?特斯拉和蔚來掐了起來。《IT時(shí)報(bào)》記者走訪上海換電站發(fā)現(xiàn),換電模式下,買車的門檻降低了,政策又利好換電。但是,換電站目前要解決的是標(biāo)準(zhǔn)問題。南京西路上的興業(yè)太古匯內(nèi),兩輛蔚來汽車先后駛?cè)氲叵峦\噹欤缤链缃鸬纳虾J兄行拇笮蜕虉鲕囄豢偸蔷o俏的。不過,這兩輛車并不意在尋找車位,車主熟門熟路來到蔚來換電站,把車停進(jìn)換電區(qū)。

拜登政府宣布將投入1740億美元推動美國電動汽車行業(yè)發(fā)展

最新的電動汽車退稅優(yōu)惠是拜登政府提出的總額2.3萬億美元基礎(chǔ)設(shè)施和就業(yè)計(jì)劃一部分,這可能對美國汽車制造商,特別是通用汽車和特斯拉業(yè)務(wù)產(chǎn)生巨大推動作用,因?yàn)橥ㄓ闷嚭吞厮估谑鄢?0多萬輛全電動汽車后不再享受每輛汽車減免7500美元的優(yōu)惠政策。

Polestar:我們希望呈現(xiàn)出一款沒有碳足跡的汽車

據(jù)外媒The Verge報(bào)道,Polestar周二表示,該公司將制造世界上第一款真正的零排放汽車,而不依賴碳抵消,它將碳抵消描述為 "逃避"。這家從沃爾沃和沃爾沃母公司吉利分拆出來的公司,將其通過改變汽車制造方式來減少碳排放的努力定位于 "月球目標(biāo)",稱將在2030年之前制造出世界上第一輛碳中和汽車。

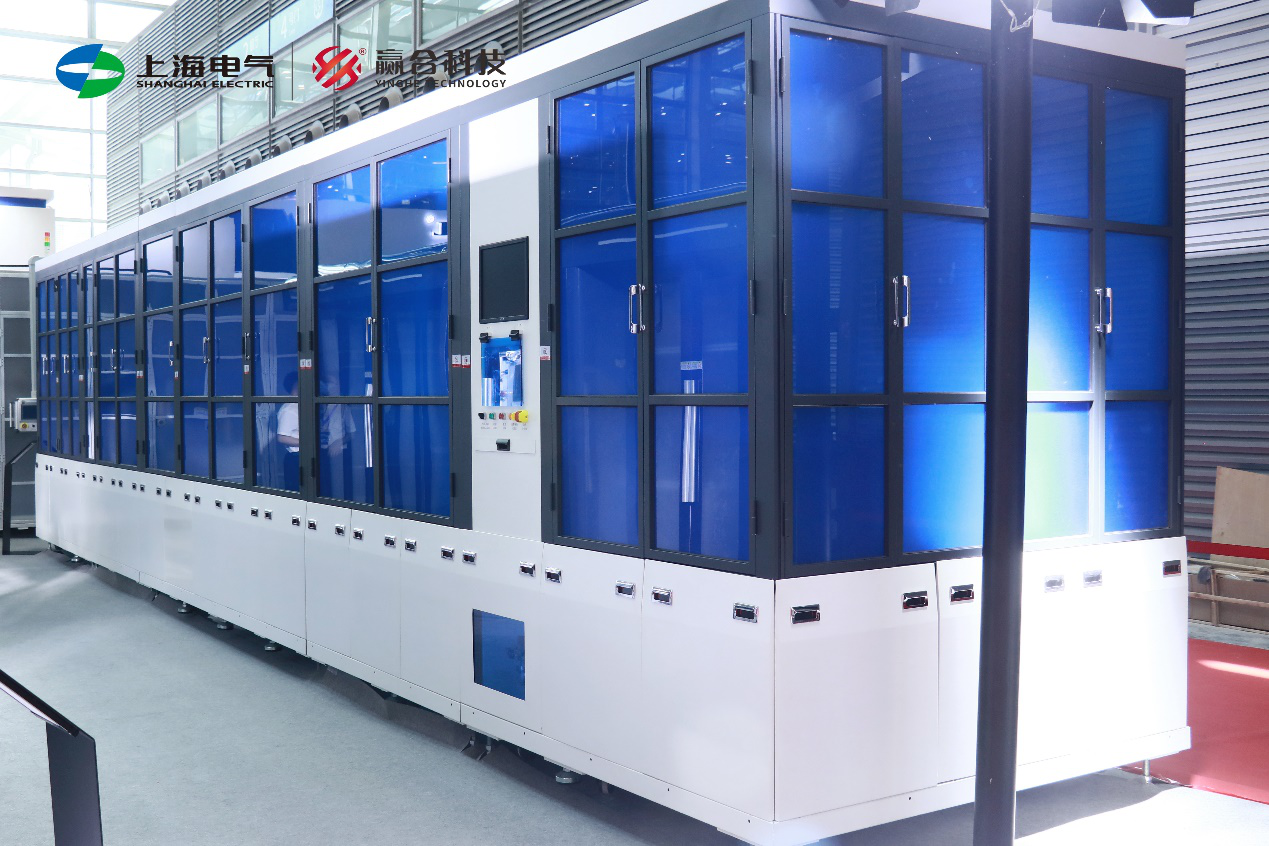

采用磁懸浮技術(shù) 贏合科技30ppm-590全自動軟包組裝線“亮劍”

近日,歐洲汽車行業(yè)機(jī)構(gòu)發(fā)布數(shù)據(jù)顯示,2020年歐洲市場最暢銷的雷諾Zoe、特斯拉Model 3、大眾ID.3、現(xiàn)代Kona EV、奧迪e-Tron等10款電動車型中,除了Model 3配套圓柱電池外,其余9款均搭載的是軟包電池。

顛覆傳統(tǒng)!贏合科技首發(fā)高速三工位切疊一體機(jī)

相比卷繞工藝,疊片工藝大大增強(qiáng)了電池的能量密度、安全性以及循環(huán)壽命等性能,未來市場發(fā)展前景十分廣闊。在過去疊片工藝主要應(yīng)用在軟包電池上,現(xiàn)如今方形電池也逐漸采用這種先進(jìn)工藝。目前國內(nèi)知名的電池生產(chǎn)企業(yè)如比亞迪、蜂巢能源、中航鋰電等都開始引進(jìn)疊片工藝設(shè)備來生產(chǎn)方形電池。