一、背景:政策、成本推動下,F(xiàn)CV 開啟放量降本

1. 車輛電動化大勢所趨,燃料電池為商用車電動化的優(yōu)選方案

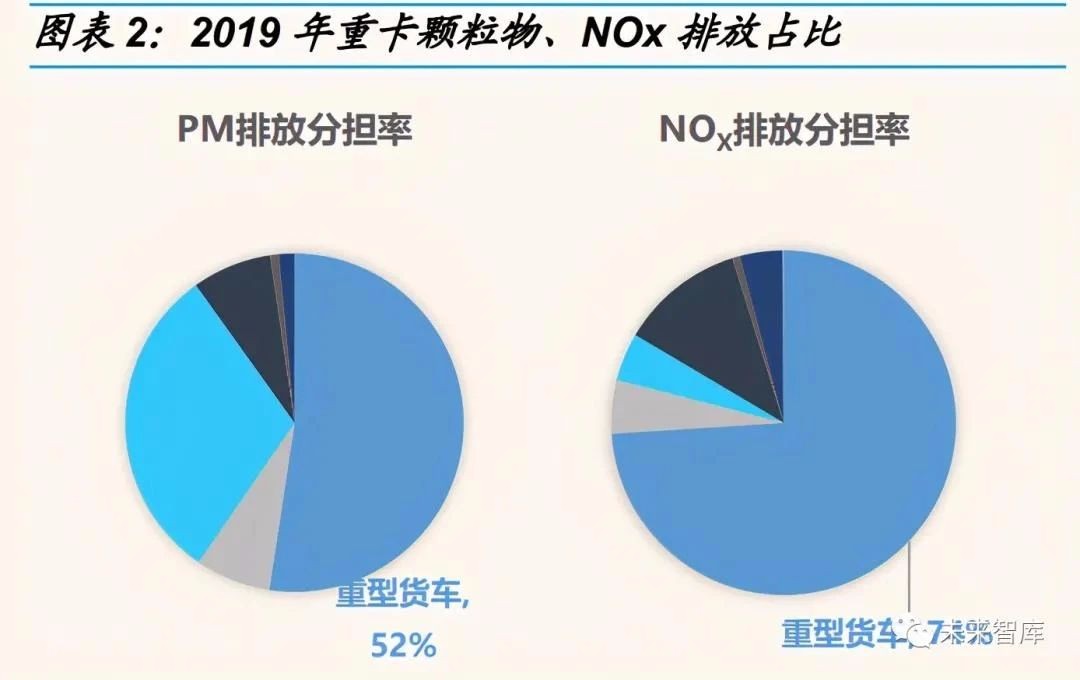

電動化趨勢下鋰電技術(shù)路線率先突圍,尤其帶動了乘用車的電動化浪潮。相較之下,重載運輸領(lǐng)域的電動化進(jìn)程卻略顯緩慢。從市場規(guī)模看,2019 年國內(nèi)重卡銷量 117 萬輛,遠(yuǎn)不及乘用市場龐大,但其能源消耗大,污染 嚴(yán)重,電動化意義不亞于乘用車。2019 年國內(nèi)汽車銷量 2577 萬輛,其中 重卡僅 117 萬,占比不足 5%。從保有量看,截止 2020 年上半年國內(nèi)汽車保有量 2.7 億輛,其中載貨汽車不足 3000 萬輛,遠(yuǎn)不及乘用車等載客車輛。然而重卡等貨運車型負(fù)荷重,運營時間長,燃油消耗量大,對推動節(jié)能環(huán)保意義重大。

FCV 在重載、長續(xù)航領(lǐng)域優(yōu)勢明顯,加氫更為便捷,成為商用車電動化的 優(yōu)選。商用場景下隨續(xù)航里程增長,鋰電車輛電池質(zhì)量占比快速提升,造 成車輛運載能力下降。相較鋰電,燃料電池能量密度更高,相同續(xù)航里程 下,F(xiàn)CV 在自重方面的優(yōu)勢將增加有效荷載。除此之外,F(xiàn)CV 能夠在 10-15min 內(nèi)完成氫氣加注,而對純電車型,快充樁充電時長仍需 1 小時上下, 慢充近十小時。由于商用運營強度更高,F(xiàn)CV成為其電動化的優(yōu)選方案。

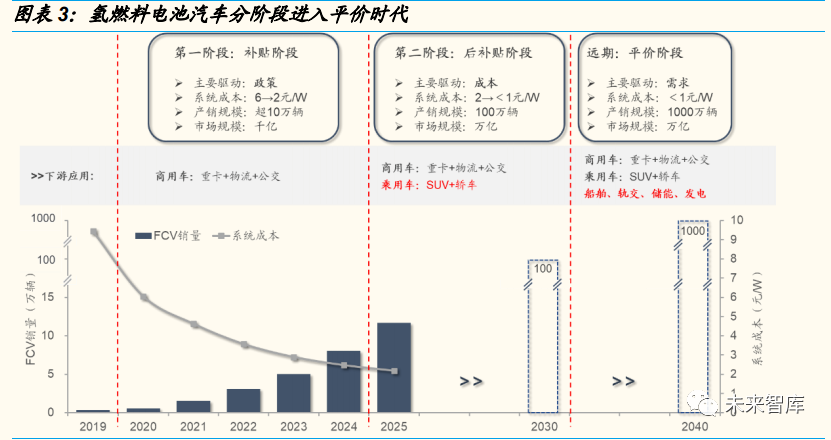

2. 政策、成本交替推動下,產(chǎn)業(yè)分兩階段實現(xiàn)快速成長

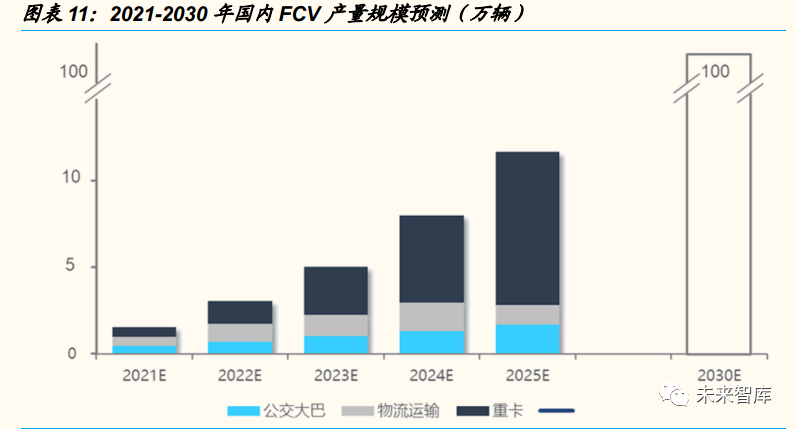

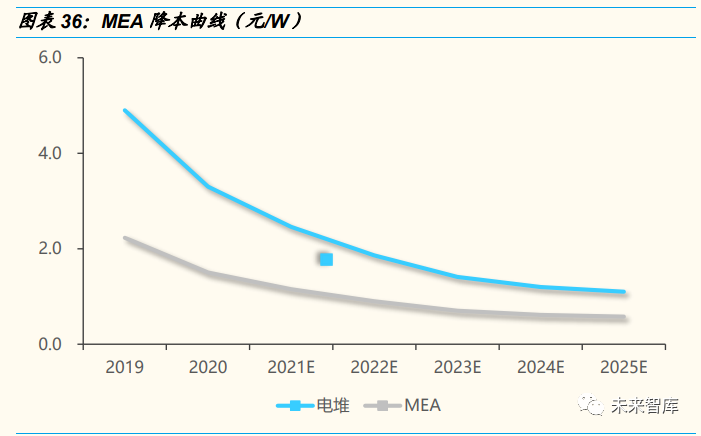

第一階段:政策補貼階段(2020-2024):2020 年 9 月,財政部等五部委 發(fā)布《關(guān)于開展燃料電池汽車示范應(yīng)用的通知》,暫定 4 年示范期,采取以 獎代補、城市群申報的扶持方案,推動 FCV 產(chǎn)業(yè)化進(jìn)程。方案契合燃料電 池技術(shù)特征和國內(nèi)產(chǎn)業(yè)現(xiàn)狀,據(jù)補貼方案內(nèi)容,測算在政策落地后的 4 年 補貼期間,F(xiàn)CV 全周期成本可以持平或低于燃油車,調(diào)動下游整車運營方 的積極性,市場化需求逐步形成帶動產(chǎn)銷放量。補貼階段政策是主要推動, 產(chǎn)業(yè)鏈國產(chǎn)化進(jìn)程持續(xù)推進(jìn),補貼期末 FCV 產(chǎn)銷規(guī)模達(dá)到十萬輛上下,市 場規(guī)模千億,燃料電池系統(tǒng)成本降至 2 元/W 附近,商用車為主要放量車型。

第二階段:后補貼階段(2025 年以后):補貼階段 FCV 產(chǎn)銷量將迅速擴張, 產(chǎn)業(yè)降本驅(qū)動力由“國產(chǎn)化”為主向“國產(chǎn)化+規(guī)模化”雙重驅(qū)動轉(zhuǎn)變,燃 料電池核心部件、氫氣成本將快速下降。預(yù)計 2025 年前后,在國內(nèi)氫氣 資源優(yōu)勢地區(qū),燃料電池整車有望實現(xiàn)全生命周期成本持平甚至低于燃油 車,屆時成本成為產(chǎn)業(yè)發(fā)展的主要推動,氫燃料電池產(chǎn)業(yè)將更加趨于市場 化,加速在重卡等商用車領(lǐng)域的替代進(jìn)程,并向乘用車拓展,2030 年前后 整車市場規(guī)模達(dá)到百萬輛,市場規(guī)模達(dá)到萬億,系統(tǒng)成本降至 1 元/W 以下。

平價階段:遠(yuǎn)期氫燃料電池系統(tǒng)成本將持續(xù)下降,除車用外將逐步打開軌 交、船舶、儲能、發(fā)電等應(yīng)用市場,進(jìn)入平價階段。

系統(tǒng)成本及氫氣價格是決定 FCV 經(jīng)濟性的關(guān)鍵因素。FCV 前期主要在商 用領(lǐng)域推廣,包含購置成本及營運費用的全生命周期成本成為衡量 FCV 經(jīng) 濟性的有效指標(biāo)。目前系統(tǒng)占整車成本達(dá)到 60%以上,而運營階段費用構(gòu) 成以氫氣為主,因此系統(tǒng)單價及氫氣售價是影響 FCV 全生命周期經(jīng)濟性的 主要因素。

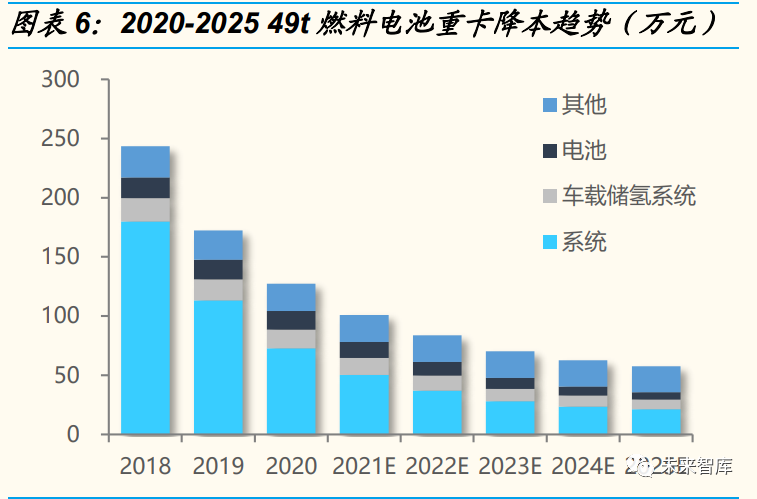

系統(tǒng)降本由“國產(chǎn)化”主導(dǎo)向“國產(chǎn)化+規(guī)模化”驅(qū)動轉(zhuǎn)變。2017~2019 年國內(nèi) FCV 產(chǎn)銷量快速增長但整體規(guī)模尚小,核心部件國產(chǎn)化為降本主要 貢獻(xiàn)。政策引導(dǎo)下未來 4 年 FCV 產(chǎn)銷將由千輛向萬輛、十萬輛跨越,同時 大功率重卡趨勢下,系統(tǒng)裝機量增速超過整車產(chǎn)銷量,規(guī)模化、國產(chǎn)化共 同推動系統(tǒng)等部件成本下行。預(yù)計未來 5 燃料電池系統(tǒng)成本再降 60%至 2 元/W 合理可期,屆時 100kW 系統(tǒng)售價做到約 20 萬元,49t 燃料電池重卡 售價由目前 140~150 萬降至 60 萬元上下。

氫氣成本隨用量下行。氫氣成本主要由制氫成本、運氫成本、加氫站固定 成本三大成本構(gòu)成。從制氫環(huán)節(jié)看,雖然目前國內(nèi)東部沿海地區(qū)副產(chǎn)氫資 源充足,但受限 FCV 整體用氫規(guī)模尚小,大部分副產(chǎn)氫資源并未形成規(guī)模 化供應(yīng),造成氫氣終端售價偏高。從儲運加氫環(huán)節(jié)看,供氫設(shè)備利用率越 高則分?jǐn)傊撩抗餁錃獾耐顿Y、費用越低。

FCV 放量拉動氫氣需求,氫氣售價將逐步下調(diào)。政策扶持下 FCV 快速放 量,預(yù)計 2025 年國內(nèi)氫氣年消耗量將接近 150 萬噸。燃料電池氫氣用量 大幅提升,推動各地具備副產(chǎn)氫資源的企業(yè)逐步構(gòu)建完整的供氫方案,保 障供氫體系高效運轉(zhuǎn),氫氣售價將持續(xù)下行。

二、需求:燃料電池技術(shù)成本中樞,2030 年市場規(guī)模 350 億

1. 膜電極是燃料電池的核心部件,在燃料電池成本占比超 30%

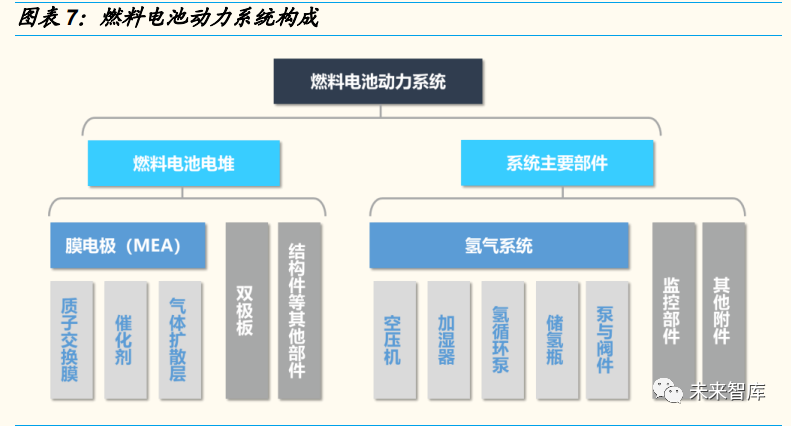

燃料電池主要包括電堆、氫氣系統(tǒng),其中電堆以膜電極(MEA)、雙極板 為主。氫氣系統(tǒng)以空壓機、增濕器、氫循環(huán)泵、高壓氫瓶為主。

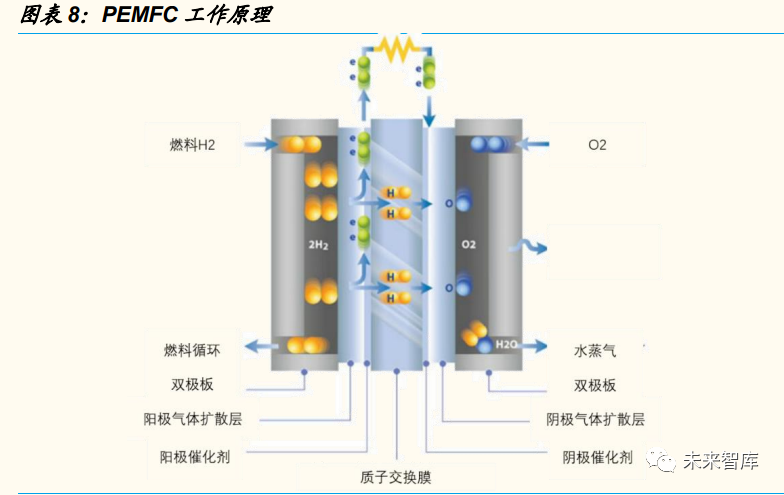

MEA 是燃料電池的技術(shù)和成本中樞。MEA 是燃料電池發(fā)生電化學(xué)反應(yīng)的 場所,為反應(yīng)氣體、尾氣和液態(tài)水的進(jìn)出提供通道,主要由催化劑、質(zhì)子 交換膜、氣體擴散層構(gòu)成。氫氣通過陽極氣體擴散層擴散至陽極催化層, 在陽極催化層的作用下生成氫離子和電子,電子由催化劑中的導(dǎo)電物質(zhì)傳 遞到陽極氣體擴散層向外電路傳遞,質(zhì)子(氫離子)由陽極催化層通過質(zhì) 子交換膜傳導(dǎo)至陰極催化層,外電路的電子經(jīng)由陰極氣體擴散層向陰極催 化層傳遞,在陰極催化劑的作用下電子、質(zhì)子、氧氣在陰極催化層生成 H2O,H2O 通過陰極催化劑擴散至陰極氣體擴散層。理想的 MEA 需要良好 的氣體擴散能力、液態(tài)水管理能力、質(zhì)子傳導(dǎo)能力。

從成本構(gòu)成來看,膜電極占燃料電池成本大頭。FCV 主要成本構(gòu)成包括燃 料電池系統(tǒng)、車載供氫系統(tǒng)、動力電池、車架等其他傳統(tǒng)車輛部件。其中系統(tǒng)為 FCV 的核心部件,在整車成本占比超 60%。系統(tǒng)包含電堆、空壓 機、氫循環(huán)泵等,其中膜電極作為電堆核心部件,在整個系統(tǒng)成本占比約 30%。

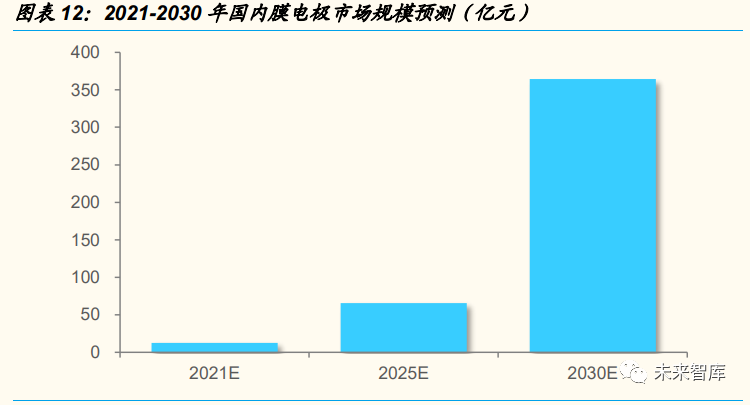

2. 需求:整車放量拉動膜電極需求,2030 年市場規(guī)模將接近 350 億元

FCV 市場開啟放量,2030 年有望達(dá)到百萬產(chǎn)銷。政策正式落地將加速國 內(nèi) FCV 產(chǎn)銷,2025 年國內(nèi) FCV 產(chǎn)銷量有望突破十萬輛。規(guī)模化、國產(chǎn)化 推動下,燃料電池成本將快速下降,補貼期末 FCV 將在部分地區(qū)實現(xiàn)無補 貼條件下對標(biāo)燃油車平價,經(jīng)濟性優(yōu)勢驅(qū)動下,F(xiàn)CV 將持續(xù)放量,2030 年 產(chǎn)銷規(guī)模達(dá)到百萬。

2030 年膜電極需求接近千萬平米,對應(yīng)市場規(guī)模超 350 億元。假設(shè) 2021、 2025、2030 年燃料電池車需求達(dá) 1.5 輛、10 萬輛、100 萬輛,考慮燃料 電池重卡放量,單車系統(tǒng)額定容量將由此前 30kW 為主逐步提升至 100kW 左右。膜電極功率密度由目前 1W/cm2 逐步升至 1.5W/cm2 以上,對應(yīng) 2030 年膜電極需求接近 1 千萬平米,對應(yīng) 2030 年市場規(guī)模在 350 億元上 下。

三、技術(shù):耐久性>功率密度>成本

從技術(shù)本身看:膜電極行業(yè)技術(shù)壁壘高,率先實現(xiàn)技術(shù)突破的企業(yè)有望脫穎而出。2016 年 10 月,汽車工程學(xué)會發(fā)布《節(jié)能與新能源汽車技術(shù)路線圖》,提出了 MEA 各項核心參數(shù)的規(guī)劃路線,逐步實現(xiàn)高性能、高可靠性、 低成本。目前國內(nèi)膜電極性能、成本基本達(dá)到 2020 年規(guī)劃參數(shù),但與最終目標(biāo)尚有一定差距,考慮行業(yè)技術(shù)壁壘較高,未來率先實現(xiàn)技術(shù)突破的 企業(yè)有望在行業(yè)內(nèi)脫穎而出。

1. 質(zhì)子交換膜:海外企業(yè)供應(yīng)為主,突破點在于超薄兼顧高耐久性

質(zhì)子交換膜性能決定電池性能、壽命。質(zhì)子交換膜在燃料電池的主要功能 是實現(xiàn)質(zhì)子快速傳導(dǎo),同時也阻隔氫氣氧氣和氮氣在陰陽極間的滲透。質(zhì) 子交換膜性能的好壞直接決定著燃料電池的性能和使用壽命。理想的質(zhì)子 交換膜需要具備高質(zhì)子傳導(dǎo)率,低電子導(dǎo)電率,氣體滲透性低,化學(xué)、電 化學(xué)、熱穩(wěn)定性好。

全氟磺酸膜是主流質(zhì)子交換膜。1)質(zhì)子交換膜根據(jù)含氟情況進(jìn)行分類主 要包括全氟磺酸膜、部分氟化聚合物質(zhì)子交換膜、復(fù)合質(zhì)子交換膜和非氟 化聚合物質(zhì)子交換膜。2)其中由于全氟磺酸聚合物具有聚四氟乙烯結(jié)構(gòu), 其碳-氟鍵的鍵能高,使其力學(xué)性能、化學(xué)穩(wěn)定性、熱穩(wěn)定性佳,使用壽命 遠(yuǎn)好于其他膜材料的使用壽命,同時由于分子支鏈上存在親水性磺酸基團, 具有優(yōu)秀的離子傳導(dǎo)特性,全氟磺酸膜成為目前主流質(zhì)子交換膜方案

研究聚焦于超薄型、高機械強度、高耐久性質(zhì)子交換膜。降低質(zhì)子交換膜 的厚度可以大幅提升膜電極性能,但可能造成其機械強度、耐久性降低。目前質(zhì)子交換膜的研究主要聚焦于超薄型、高機械強度、耐久性好。目前 國內(nèi)主流膜電極廠商采用交換膜厚度在 15μm 上下,豐田 Mirai 搭載質(zhì)子 交換膜已降至 10μm 以下。

2. 催化劑:低鉑載&高性能&高耐久性仍是技術(shù)難點

陽極催化劑層和陰極催化劑層是膜電極最重要的部分,陽極使用催化劑促 進(jìn)氫氧化反應(yīng),涉及氧化反應(yīng)、氣體擴散、電子運動、質(zhì)子運動、水的遷 移等多種過程;陰極使用催化劑促進(jìn)氧還原反應(yīng),涉及氧氣的還原、氧氣 擴散、電子運動、質(zhì)子運動、反應(yīng)生成的水的排出等。良好的催化劑應(yīng)該 具有良好的催化活性、高質(zhì)子傳導(dǎo)率、高電子傳導(dǎo)率和良好的水管理能力、 氣體擴散能力。

提高耐久性為當(dāng)前關(guān)鍵,未來低鉑載為研發(fā)方向。1)燃料電池在車輛運行 工況下,催化劑性能會發(fā)生衰減,如在動電位作用下會發(fā)生 Pt 納米顆粒的 團聚、遷移、流失,在開路、怠速及啟停過程產(chǎn)生氫空界面引起的高電位導(dǎo)致的催化劑碳載體的腐蝕,從而引起催化劑流失。2)目前最優(yōu)催化劑仍 是 Pt 和 Pt 基催化劑,常用的商業(yè)催化劑為 Pt/C,由 Pt 納米顆粒分散到碳 粉載體上的擔(dān)載型催化劑。使用 Pt 催化劑將會受資源與成本的限制,目前 Pt 用量已從 10 年前 0.8~1.0gPt/kW 降至現(xiàn)在的 0.3gPt/kW 左右,未來有 希望進(jìn)一步降低,使其催化劑用量達(dá)到傳統(tǒng)內(nèi)燃機尾氣凈化器貴金屬用量 水平(<0.05gPt/kW)。

降低鉑載的研究途徑主要有二:1)提高催化劑的催化活性來實現(xiàn) Pt 用量 降低。主要研究方向包括:①Pt 合金催化劑(利用過度金屬催化劑提高其 穩(wěn)定性、質(zhì)量比活性,包括 Pt-Co/C、Pt-Fe/C、Pt-Ni/C 等二元合金催化 劑);②Pt 單原子層催化劑(Pt 單原子層的核殼結(jié)構(gòu),);③Pt 核殼催化劑 (以非 Pt 材料為支撐核、表面殼為貴金屬,由金屬合金通過化學(xué)或電化學(xué) 反應(yīng),去除活性較高的金屬元素,保留活性較低的 Pt 元素。該方法降低 Pt 載量,提升催化劑活性);④納米結(jié)構(gòu) Pt 催化劑(以碳納米管為催化劑載 體的催化劑,是高度有序的催化層,質(zhì)子、電子、氣體可以更快傳輸)。2) 尋找替代 Pt 的催化劑,其研究主要包括過度金屬原子簇合物、過渡金屬氮 化物等。

學(xué)術(shù)上低鉑載膜電極技術(shù)不斷突破。如今,膜電極催化層中 Pt 載量已經(jīng)由 常規(guī)的 0.2mg/cm2不斷降低,進(jìn)一步加快燃料電池產(chǎn)業(yè)化進(jìn)程。

3. 氣體擴散層:海外企業(yè)把控碳纖維核心技術(shù),碳紙進(jìn)口為主

兩片多孔氣體擴散層(GDL)將膜電極組合體夾在中間,主要作用包括支 撐催化層、收集電流、傳導(dǎo)氣體和排出反應(yīng)產(chǎn)物水。理想的氣體擴散層需 要具備高導(dǎo)電性、多孔性、適當(dāng)?shù)挠H水/憎水平衡、高化學(xué)穩(wěn)定性熱穩(wěn)定性、 低成本。

1)氣體擴散層由支撐層和微孔層組成,支撐層材料主要為多孔的碳纖維紙、 碳纖維織布、碳纖維無紡布及碳黑紙,微孔層通常是由導(dǎo)電炭黑和憎水劑 構(gòu)成。其中碳纖維紙具備制造工藝成熟、性能穩(wěn)定、成本相對較低等優(yōu)點, 成為支撐層的首選。而碳纖維布編織(結(jié)構(gòu)存在缺陷易變形)、無紡布(工 藝復(fù)雜、強度和耐用性不達(dá)標(biāo))、碳黑紙(脆性大、強度低)均有優(yōu)化空間。2)目前碳纖維的核心技術(shù)工藝主要被日本、美國幾個少數(shù)發(fā)達(dá)國家把控, 由于其技術(shù)含量高、回報率高、政治敏感,海外長期對我國實行嚴(yán)格的技 術(shù)封鎖,目前我國碳纖維技術(shù)與發(fā)達(dá)國家差距較大,我國已將碳纖維列為 重點支持的戰(zhàn)略性新興產(chǎn)業(yè),在政策扶持下技術(shù)有望加速成熟。

4. 制備工藝:CCM 是主流,第三代有序化膜電極是未來方向

產(chǎn)業(yè)上膜電極工藝經(jīng)歷了三代發(fā)展,大體上可以分為 GDE、CCM 和有序 化膜電極三種類型。

第一代制備技術(shù) GDE(Gas Diffusion Electrode,氣體擴散電極)法 是指將催化劑涂布在氣體擴散層上,然后用熱壓法將氣體擴散電極和 質(zhì)子交換膜結(jié)合在一起。但是該技術(shù)會導(dǎo)致催化劑的浪費,同時催化 劑和質(zhì)子交換膜結(jié)合程度不好導(dǎo)致膜電極整體性能不佳。

第二代制備技術(shù) CCM(Catalyst Coated Membrane 催化劑直接涂抹 技術(shù))法指將催化劑涂布在質(zhì)子交換膜兩側(cè),再通過熱壓法將氣體擴 散層和附著催化層的質(zhì)子交換膜結(jié)合在一起。CCM 工藝增加了催化劑 和質(zhì)子交換膜的接觸面積,降低了膜和催化劑之間的阻抗,提升了膜 電極性能。CCM 法是是目前工業(yè)應(yīng)用最廣泛的方法,具體工藝包括貼 花工藝、濺射技術(shù)等,難點在于催化劑涂布在質(zhì)子交換膜上容易出現(xiàn) 膜變形、膜吸收催化劑的問題。

第三代有序化膜電極制備技術(shù)指制備有序的催化劑、微孔層,有序膜 電極制備技術(shù)可以加快反應(yīng)氣體、質(zhì)子、電子、水的傳輸,傳質(zhì)能力 佳,大幅提升催化劑利用率、膜電極性能。

四、國產(chǎn)化:膜電極達(dá)到商用標(biāo)準(zhǔn),國產(chǎn)化推進(jìn)帶動成本下行

1. 國產(chǎn)膜電極初步滿足商用標(biāo)準(zhǔn),國產(chǎn)規(guī)模化帶動成本下行

目前生產(chǎn)膜電極的廠商分為兩類:一種是具備膜電極批量產(chǎn)業(yè)化能力、能 夠自給自足的車企或燃料電池廠商,以豐田、Ballard 為代表。另外一種是 專業(yè)的膜電極供應(yīng)商,包括 Gore、Johnson Matthey、Toray(Greenerity) 和國內(nèi)的鴻基創(chuàng)能科技有限公司、蘇州擎動動力科技有限公司、武漢理工 氫電科技有限公司。

國產(chǎn)膜電極已初步達(dá)到應(yīng)用標(biāo)準(zhǔn),成本較進(jìn)口產(chǎn)品大幅優(yōu)化,帶動產(chǎn)業(yè)鏈 成本下行。目前國內(nèi)領(lǐng)先膜電極企業(yè)鴻基創(chuàng)能、武漢理工新能源、擎動科 技膜電極產(chǎn)品功率密度均超過 1W/cm2,測試使用壽命達(dá)到 1~2 萬小時, 已基本滿足產(chǎn)業(yè)化應(yīng)用需求,2019 年開始國產(chǎn)膜電極產(chǎn)品逐步開始供應(yīng)。國產(chǎn)膜電極較進(jìn)口產(chǎn)品成本優(yōu)勢明顯,帶動燃料電池成本持續(xù)下行,2020 年采用鴻基創(chuàng)能 MEA 的國鴻新一代“鴻芯”電堆成本已降至 1.99 元/W。

短期國產(chǎn)化、規(guī)模化將是降本的主要推動,未來功率密度提升帶來更大降 本空間。國產(chǎn)化 MEA 產(chǎn)品規(guī)模化應(yīng)用增強供應(yīng)商議價能力,大批量采購情 況下上游原材料成本有望大幅下降,同時規(guī)模效應(yīng)攤薄高昂的設(shè)備投入, 帶動 MEA 成本下行。遠(yuǎn)期看,MEA 功率密度提升將降低單瓦材料用量, 時間更大的降本空間。

2. 原材料仍主要依賴進(jìn)口,國產(chǎn)化逐步推進(jìn)

質(zhì)子交換膜:主要參與者為海外企業(yè)。目前市面上銷售的質(zhì)子交換膜主要 包括美國 Gore 公司 SELECT 系列、Dupont 公司的 Nafion 系列、加拿大 Ballard 公司 BAM 膜等以及國內(nèi)東岳集團的全氟磺酸質(zhì)子交換膜。

東岳集團具備規(guī)模化生產(chǎn)能力。1)2004 年,東岳集團聯(lián)合上海交通大學(xué) 研發(fā)出質(zhì)子交換膜,經(jīng)日本豐田公司和德國 Fuma.Tch 公司分別檢測,東 岳公司生產(chǎn)的質(zhì)子交換膜性能出色不遜于同類產(chǎn)品。2)目前山東東岳擁有 5 萬平米質(zhì)子交換膜試驗生產(chǎn)線,2018 年 9 月公司 150 萬平米/年燃料電池 膜及配套化學(xué)品產(chǎn)業(yè)化項目簽約,規(guī)劃質(zhì)子交換膜產(chǎn)能達(dá) 50 萬平。目前, 東岳 DF260 膜厚度做到 10um,在 OCV 情況下耐久性大于 600 小時;膜 運行時間達(dá)到 6000 小時;在干濕循環(huán)和機械穩(wěn)定性方面,循環(huán)次數(shù)都超 過 2 萬次。

催化劑:在燃料電池催化劑領(lǐng)域,海外企業(yè)處于領(lǐng)先地位,已經(jīng)能夠?qū)崿F(xiàn) 批量化生產(chǎn),而且性能穩(wěn)定,其中英國 Johnson Matthey 和日本田中是全 球鉑催化劑的巨頭。

國內(nèi)對催化劑研發(fā)以大連化物所、清華大學(xué)、北京大學(xué)等為主,其中清華 大學(xué)與武漢喜瑪拉雅光電科技股份有限公司開展校企深度合作,目前武漢 喜瑪拉雅光電科技催化劑產(chǎn)能達(dá)到 1200 克/天的規(guī)模。2019 年 8 月上海 濟平新能源催化劑小規(guī)模投產(chǎn),一期催化劑產(chǎn)能約 1500kg。

氣體擴散層:從碳紙供應(yīng)來看,目前碳紙供應(yīng)商包括日本 Toray、德國 SGL、科德寶、美國 AvCarb 等。國內(nèi)碳能科技具備小規(guī)模產(chǎn)能,產(chǎn)品部 分性能達(dá)標(biāo)。

五、相關(guān)企業(yè):初期一體化占優(yōu),遠(yuǎn)期第三方或是主流

導(dǎo)入階段下游電堆企業(yè)需求多樣化,考驗 MEA 企業(yè)研發(fā)調(diào)整能力,一體 化/類一體化企業(yè)更具優(yōu)勢。MEA 設(shè)計制造涉及多學(xué)科多領(lǐng)域,本身技術(shù) 壁壘性較高。除此以外,由于目前國內(nèi)氫燃料電池仍處在導(dǎo)入階段,下游 應(yīng)用多樣化,涌現(xiàn)出的新興企業(yè)產(chǎn)品尚未定型,提出多樣化的 MEA 參數(shù)需 求,對 MEA 企業(yè)的考驗更為苛刻。先發(fā)布局 MEA 的企業(yè)產(chǎn)品開發(fā)試錯經(jīng) 驗豐富,面對“定制化”需求響應(yīng)速度和產(chǎn)品質(zhì)量都更有保證。

產(chǎn)品相對同質(zhì)化且規(guī)模效應(yīng)明顯,遠(yuǎn)期第三方 MEA 供應(yīng)商或成主流。相 較下游系統(tǒng)、電堆環(huán)節(jié),膜電極產(chǎn)品差異主要體現(xiàn)在能量密度、使用壽命 等,相對同質(zhì)化。同時,PEM、擴散層等材料采購成本規(guī)模效應(yīng)明顯,高 市占率企業(yè)將在性價比上具備明顯優(yōu)勢,因而第三方 MEA 供應(yīng)商或?qū)⒄紦?jù) 未來市場的主流。