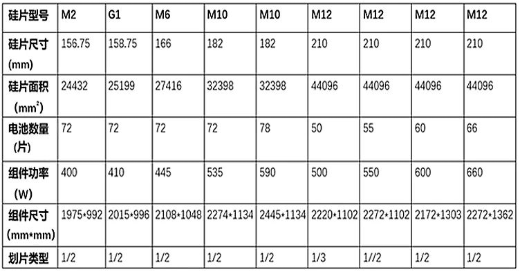

目前硅片尺寸由158.75向166全速推進,各廠商開發(fā)熱點聚焦于下一代182和210尺寸,出現(xiàn)了182聯(lián)盟和210聯(lián)盟兩大陣營。大尺寸硅片的系統(tǒng)降本成效顯著,成為光伏平價上網(wǎng)的有力保障。

表一 大尺寸硅片發(fā)展趨勢

組件效率的提升也是實現(xiàn)光伏平價上網(wǎng)的有效手段之一。近年來,大多數(shù)廠商引入疊焊及小片間距焊接等高密度焊接技術,以提升組件效率。該技術可將電池片的間距由2mm縮減為0.5mm,甚至可實現(xiàn)-0.2mm間距,減少了電池片的冗余面積,從而提高組件效率,讓組件的間隙都具備發(fā)電能力,降低度電成本。

組件小間距焊機和疊焊示意圖

大尺寸硅片和高密度焊接新技術的導入雖然能起到光伏系統(tǒng)降本作用,但制程破片率升高,產(chǎn)品良率下降。因此,下游廠商對激光劃裂技術提出更嚴苛的要求,主要體現(xiàn)在增強電池片機械強度上。常規(guī)激光劃裂存在兩個弊端:

● 激光熱燒蝕工藝會在切割面留下大量熱損傷,降低電池片的機械強度。

● 機械掰片工藝不適用于大尺寸硅片,容易破片。

在這關鍵的技術迭代時刻,大族光伏裝備憑借多年的技術沉淀,根據(jù)市場需求,研制出創(chuàng)新的無損激光劃裂技術。該技術已實現(xiàn)產(chǎn)品化,通過嚴苛的大尺寸、高密度封裝工藝驗證,成功打入市場,贏得一線廠家的一致好評。設備出貨量目前>50臺,后續(xù)機臺持續(xù)交貨中,量產(chǎn)現(xiàn)場表現(xiàn)良好,破片率<0.03%,新增切割隱裂率減少,切割電池片的機械性能增強,組件返修率大幅度下降(最好情況<5%)。

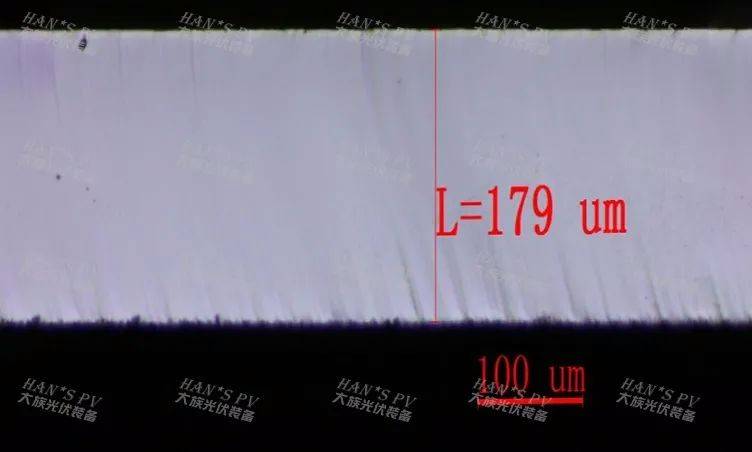

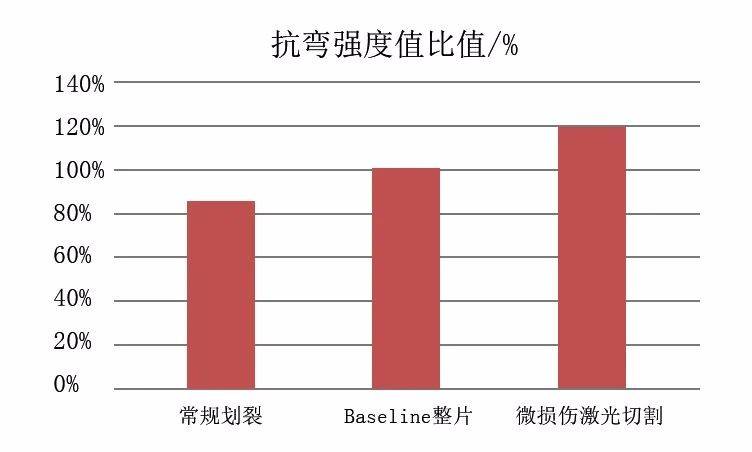

大族光伏裝備的無損激光劃裂設備適用于156mm×156mm-230mm×230mm電池片。該加工技術采用應力切割原理,不存在激光熱燒蝕和機械裂片過程,可使電池片應力斷面干凈、整潔,沒有任何損傷點,極大地提高了電池片的機械強度,保證了組件加工的良率和可靠性,見圖二、圖三。

圖二 無損激光劃裂硅片切割面圖

圖三 電池的抗彎曲性能測試

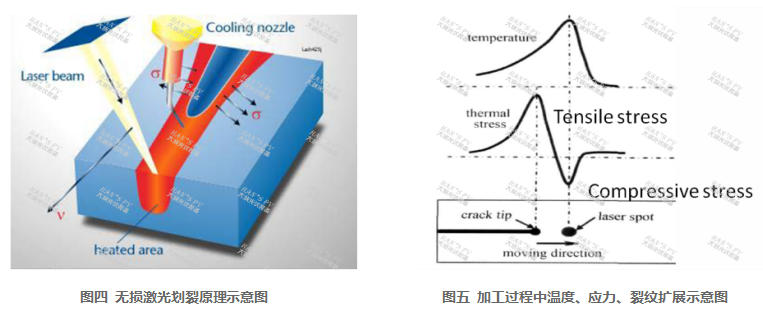

無損激光劃裂核心原理是激光熱應力控制斷裂技術。首先利用激光對材料進行局部快速加熱,隨后配套冷卻技術產(chǎn)生一個不均勻的溫度場,不均勻的溫度場會在材料表面產(chǎn)生溫度梯度,從而誘發(fā)熱應力的產(chǎn)生。其中激光光斑中處于壓應力狀態(tài),而激光光斑前后處于拉應力狀態(tài),由于脆性材料抗壓剛度遠大于抗拉強度,當拉應力達到材料的斷裂強度時,就會使材料從電池片邊緣開的超小槽口開始斷裂,進而隨著激光及后續(xù)冷卻的移動軌道穩(wěn)定擴展,見圖四、圖五。