有沒有可能一勞永逸地破解人類能源短缺的困局?

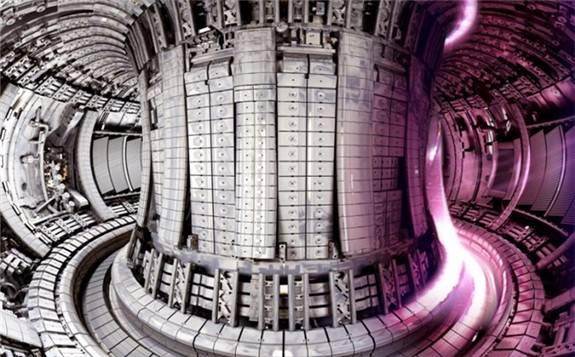

隨著核技術(shù)日漸成熟,被譽(yù)為“人造太陽”和“人類終極能源”的可控核聚變反應(yīng)堆,或有可能為人類源源不斷地提供清潔能源、造福后代子孫。

這項(xiàng)技術(shù)的主要原理就是氘和氚在高溫高壓條件下產(chǎn)生核聚變反應(yīng),并生成大量熱能用于發(fā)電。

近日,深圳大學(xué)陳張偉和勞長石教授團(tuán)隊(duì)與中核集團(tuán)核工業(yè)西南物理研究院合作,首次提出并實(shí)現(xiàn)了基于3D打印一體化自由設(shè)計(jì)和成形復(fù)雜多孔結(jié)構(gòu)正硅酸鋰陶瓷件,有望替代傳統(tǒng)的微球床結(jié)構(gòu),成為新一代產(chǎn)氚器件,展現(xiàn)出重要應(yīng)用前景。該成果已發(fā)表在《增材制造》雜志上。

“人造太陽”向終極能源再進(jìn)一步

自從核反應(yīng)被發(fā)現(xiàn)以來,人們就在不停地探索核能的有效利用。

核能可以通過三種核反應(yīng)釋放。其中,核裂變是指較重的原子核分裂釋放結(jié)合能,比如原子彈爆炸;核聚變是指較輕的原子核聚合在一起釋放結(jié)合能,比如氫彈爆炸;核衰變是指原子核自發(fā)衰變過程中釋放能量,因其通常是一個(gè)緩慢的過程,釋放的能量量級也較低。

目前,受控核裂變技術(shù)已經(jīng)實(shí)現(xiàn)了商用化,全世界大約16%的電能是由核反應(yīng)堆生產(chǎn)的,有9個(gè)國家的40%多的能源生產(chǎn)來自核能。

但核電站發(fā)電的安全風(fēng)險(xiǎn)始終是揮之不去的陰影。而且,裂變需要的鈾等重金屬元素在地球上含量稀少,而且常規(guī)裂變反應(yīng)堆會產(chǎn)生放射性較強(qiáng)的核廢料。

正因如此,越來越多的科學(xué)家和能源專家開始將目光投向核聚變。核聚變的原料主要是氫的同位素——氘和氚。氘可以在海水中得到,每升水約含30毫克氘。一座1000兆瓦的核聚變電站,每年耗氘量只需304公斤,按此計(jì)算,全球海水中的氘足夠人類使用上百億年。

但是,氚幾乎不存在于自然界,需要靠氦與鋰陶瓷不斷催化反應(yīng)生成。作為磁約束聚變堆的一個(gè)重要組件,固態(tài)產(chǎn)氚包層是聚變能商業(yè)化應(yīng)用前需要解決的核心問題之一。

目前,各國科學(xué)家首選的氚增殖劑材料是正硅酸鋰(Li4SiO4),通行的方法是將正硅酸鋰陶瓷與氦氣發(fā)生反應(yīng)產(chǎn)生氚。科學(xué)家將實(shí)現(xiàn)這一功能的陶瓷部件稱為產(chǎn)氚單元。

傳統(tǒng)的鋰陶瓷產(chǎn)氚單元一般是把正硅酸鋰做成直徑1毫米左右的微球,并將它們堆積起來,做成球床結(jié)構(gòu),微球之間的空隙可以注入氦氣。

但是,這種產(chǎn)氚單元的填充率有限,而且無法自由調(diào)控。此外,微球堆積產(chǎn)生的應(yīng)力集中,容易造成產(chǎn)氚單元結(jié)構(gòu)形變開裂等破壞,成為球床結(jié)構(gòu)和性能均勻穩(wěn)定性的掣肘。

一旦產(chǎn)氚單元發(fā)生故障,將直接導(dǎo)致聚變反應(yīng)堆無法平穩(wěn)運(yùn)行。因此,科學(xué)家一直在嘗試優(yōu)化產(chǎn)氚單元的結(jié)構(gòu)。

大膽創(chuàng)新3D打印解決核心問題

針對上述問題,2018年,深圳大學(xué)增材制造研究所陳張偉和勞長石教授等人與中核集團(tuán)核工業(yè)西南物理研究院另辟蹊徑,提出用3D打印正硅酸鋰陶瓷單元方法,研制一種全新結(jié)構(gòu)的產(chǎn)氚單元。

但是,3D打印面臨的第一個(gè)難題就是正硅酸鋰對環(huán)境特別敏感,極易與水、二氧化碳發(fā)生反應(yīng),造成物相破壞,成為偏硅酸鋰。

“為此,我們從正硅酸鋰粉體的存儲、可打印的粉體漿料的配制、打印工藝的實(shí)現(xiàn)到熱處理等過程中均針對環(huán)境變量進(jìn)行了嚴(yán)苛的約束與把控。例如配制粉體漿料過程就需要在充滿惰性氣體的手套箱中進(jìn)行,并且各類添加劑均為不含水且不能與正硅酸鋰產(chǎn)生反應(yīng)的有機(jī)溶劑材料。在這樣的環(huán)境中進(jìn)行漿料的配制和3D打印,能夠確保正硅酸鋰的物相穩(wěn)定。” 陳張偉教授告訴科技日報(bào)記者。

為了讓正硅酸鋰粉體漿料經(jīng)過3D打印出來后,能夠迅速固化,就必須選擇合適的固化成形方式。

“陶瓷3D打印有兩種主要固化成形方式,一種光固化,另一種是粉末燒結(jié)或熔化。”陳張偉說,粉末燒結(jié)是用高能量激光直接對陶瓷粉末進(jìn)行高溫?zé)Y(jié),燒成所需的形狀,但是因?yàn)闇囟缺容^高,容易產(chǎn)生開裂,而且精度可控性較差。而光固化不僅開裂缺陷較少,打印精度較高,同時(shí)對多孔結(jié)構(gòu)細(xì)節(jié)具有很強(qiáng)的把控能力。

因此,科研團(tuán)隊(duì)選擇了光固化的方式,并研發(fā)出一種光固化3D打印專用高相純度正硅酸鋰粉體漿料。

陳張偉介紹說:“我們在正硅酸鋰粉體漿料中混合了經(jīng)優(yōu)選過的有機(jī)化學(xué)添加劑組分,以及小劑量的光敏添加劑,它對特定波長的光敏感,利用405納米紫外光對漿料進(jìn)行照射,可以實(shí)現(xiàn)漿料的光聚合固化。”

3D打印出來的結(jié)構(gòu)件,再進(jìn)行高溫?zé)Y(jié),在1050攝氏度的環(huán)境中燒制8-10小時(shí)實(shí)現(xiàn)瓷化,就能去除固化結(jié)構(gòu)中的各種添加劑,且不再跟環(huán)境中的水和二氧化碳發(fā)生反應(yīng),“這些化學(xué)添加劑是以物理方式添加進(jìn)去的,不會對正硅酸鋰造成破壞。”陳張偉解釋說道。

采用這種方法打印出來的產(chǎn)氚單元是一體化無缺陷結(jié)構(gòu),經(jīng)過測試,克服了球床填充率有限和應(yīng)力集中引發(fā)的可靠性問題,其穩(wěn)定性、力學(xué)性能比傳統(tǒng)微球結(jié)構(gòu)提升2倍。

3D打印出來的這種產(chǎn)氚單元的產(chǎn)氚效率也有望獲得大大提升。傳統(tǒng)的微球結(jié)構(gòu)占空比最高為65%,而3D打印可以根據(jù)需要在60%到90%之間靈活調(diào)整,正硅酸鋰的比表面積也較微球結(jié)構(gòu)得到大幅增加。

國際同行給予高度評價(jià),認(rèn)為提出的3D打印技術(shù)在核聚變核心陶瓷部件的制造與應(yīng)用極具創(chuàng)新性。本研究在聚變堆應(yīng)用方面極具前景,將為替代傳統(tǒng)球床陶瓷產(chǎn)氚結(jié)構(gòu)和推動托卡馬克核核聚變反應(yīng)技術(shù)商業(yè)化提供更多可能。

3D打印還能為聚變堆打什么

雖然人類距離可控核聚變還有很長的路要走,不過這并不妨礙我們向著可控核聚變不斷努力。

3D打印作為一種新興的先進(jìn)制造方式,顛覆了傳統(tǒng)制造模式。3D打印技術(shù)可實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)一體化成形,具有制造周期短、材料利用率高等特點(diǎn),是復(fù)雜構(gòu)件制造的重要?jiǎng)?chuàng)新方法。在聚變反應(yīng)堆中,也逐漸展現(xiàn)出獨(dú)特的優(yōu)勢。

據(jù)陳張偉教授介紹,此前,深圳大學(xué)增材制造研究所已與中核集團(tuán)核工業(yè)西南物理研究院合作,圍繞聚變堆第一壁CLF-1鋼構(gòu)件的SLM工藝及其組織性能調(diào)控開展了系統(tǒng)工作,首次將非均質(zhì)雙/多模組織設(shè)計(jì)思路引入到SLM成形高強(qiáng)韌RAFM鋼的開發(fā),基于SLM工藝參數(shù)和掃描策略的優(yōu)化,SLM成形CLF-1鋼兼具高強(qiáng)度與高塑性,其綜合強(qiáng)韌性顯著優(yōu)于目前文獻(xiàn)報(bào)道的RAFM鋼。

這項(xiàng)研究為3D打印高強(qiáng)韌RAFM鋼的結(jié)構(gòu)設(shè)計(jì)提供重要理論依據(jù)和技術(shù)指導(dǎo),促進(jìn)聚變堆關(guān)鍵部件組織性能可控的一體化成型。

另據(jù)媒體報(bào)道,2018年,中科院合肥物質(zhì)科學(xué)研究院已經(jīng)利用3D打印技術(shù)實(shí)現(xiàn)聚變堆關(guān)鍵部件——包層第一壁樣件的試制。

研究人員以CLAM鋼為原材料,打印出來的部件樣品尺寸精度符合設(shè)計(jì)要求,材料的致密度達(dá)到99.7%,與傳統(tǒng)方法制備的CLAM鋼強(qiáng)度相當(dāng)。同時(shí),研究還發(fā)現(xiàn)3D打印的逐層熔化和定向凝固特性導(dǎo)致了不同方向上CLAM鋼組織和性能的差異,這種差異未來可以通過掃描方案優(yōu)化和熔池形核優(yōu)化等方式有效降低甚至消除。該研究表明,3D打印技術(shù)在聚變堆等先進(jìn)核能系統(tǒng)復(fù)雜構(gòu)件制造上具有良好的應(yīng)用前景。

基礎(chǔ)科學(xué)的日新月異和3D打印技術(shù)的不斷變革與創(chuàng)新,使人類工程探索充滿想象空間,未來聚變堆的各個(gè)零部件全是由3D打印制造出來的也不是沒有可能。