1、建設戰略性產業伙伴關系,加快工業化進程

燃料電池制造產業化具有降低成本的巨大潛力。

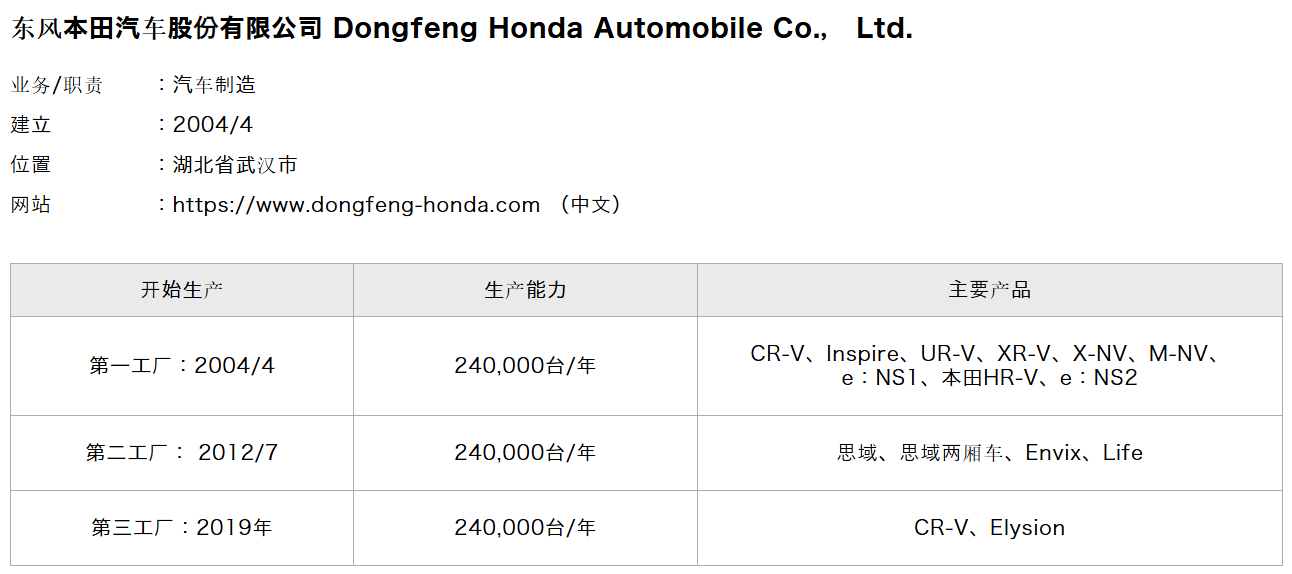

如今,燃料電池產量僅以千計算。與成千上萬的鋰電池和數百萬的柴油發動機產量相比,燃料電池的產量非常低。這也是巴拉德在2018年與濰柴集團合作的原因之一。濰柴是一家大型工業化公司,每年生產數十萬臺柴油發動機。

與濰柴的合作可幫助巴拉德加快燃料電池產品的產業化,能夠繼續降低成本,并為汽車運營商提供有吸引力的全生命周期成本。

2、利用供應鏈發展以接觸不同的供應商

巴拉德將與合作伙伴,尤其是在中國的合資企業共同發展燃料電池供應鏈。這些伙伴關系將使公司接觸新的供應商和非常不同的供應鏈,從而確保可以進一步降低成本。

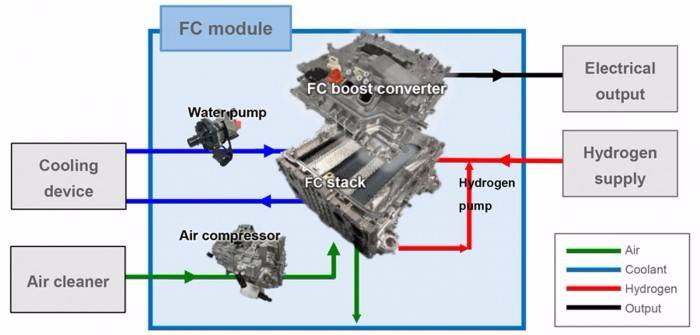

再者,汽車供應鏈目前正在開發用于燃料電池動力總成的低成本可靠組件(包括BOP的關鍵零部件),這將對整個系統的成本產生重大影響。

3、專注于產品研發項目以降低燃料電池電堆成本

在產品研發方面,巴拉德將繼續改善工藝以及膜電極組件和燃料電池電堆的設計。公司還將專注于技術創新,以提高功率密度并降低燃料電池電堆的貴金屬催化劑用量。在這些方面做出了三項關鍵改進:

①為雙極板選擇較低成本的碳材料,并非金屬;②自動化生產線,降低勞動力成本,提高生產能力;③實施工藝設計和擴大產能,提高產量并支持未來的需求增長。

4、完善回收和翻新流程

對于巴拉德和客戶而言,回收催化劑、重復使用雙極板和翻新燃料電池的能力是真正的產品優勢。這樣不僅可以降低產品的總生命周期成本、減少對環境的影響,還可以為車輛創造剩余價值。燃料電池的經濟性可因此得到改善,同時也證明了燃料電池技術在汽車經濟中的可行性。

巴拉德表示,到2030年,燃料電池汽車成本與純電池電動及柴油汽車相比具有競爭力。

從過去10年來看,盡管產量有限,但燃料電池汽車(尤其是公交車)的價格依然降低了65%。價格下降的原因是什么?

首要原因在于,燃料電池的主要發展由技術創新和產品改進推動。憑借著數十年的經驗,巴拉德產品的耐用性和可靠性均已達到行業領先水平。巴拉德的第八代燃料電池模組便是一個很好的例子。與上一代產品相比,最近推出的FCmove™將產品的總生命周期成本降低了35%。實際上,巴拉德的每一代新產品,成本均比上一代降低三分之一以上。

此外,還有許多其他因素有助于燃料電池電動汽車總體成本的降低,其中包括:儲氫罐價格的下降;車輛動力總成集成的改善和價格的下降;車用的較小型燃料電池與鋰電池結合的混合動力,成本也一直在下降……

與此同時,燃料電池汽車產量的擴大也將顯著帶動成本降低。

根據麥肯錫研究,當燃料電池汽車年產量達到15萬輛時,其成本可降低約70–80%。質子交換膜燃料電池電堆及其BOP也可實現類似的成本下降。即使每年1萬輛燃料卡車的產量相對較小,制造商也能將燃料電池成本降低約60–65%。

這與德勤和巴拉德聯合發布的報告調查結果相符。巴拉德表示,公司有信心降低燃料電池系統的價格,使其與柴油發動機競爭,并達到美國能源部的目標,即每年生產15萬套以上的系統,每千瓦成本低于100美元。