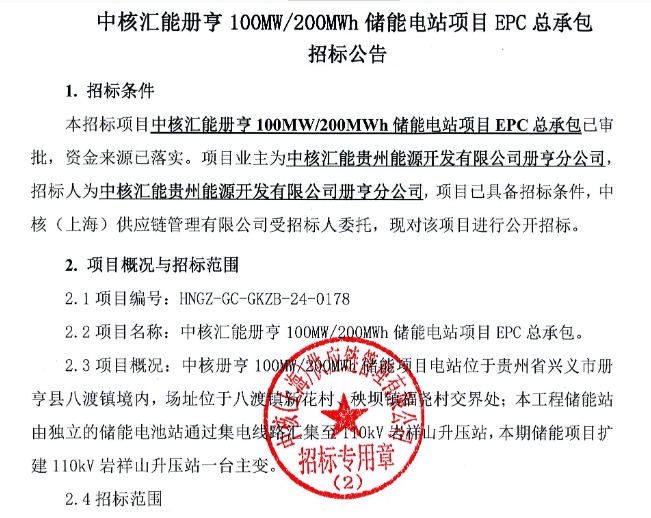

1 各廠商燃料電池汽車發(fā)展歷程

圖 1. 燃料電池概念車、原型車與量產(chǎn)車時間線

在過去的近 30 年間,許多汽車制造商發(fā)布了他們的燃料電池概念車或量產(chǎn)車。從上圖中可以看到,這些車輛的類型非常多樣化,大多數(shù)是乘用車,另外還有小型貨車、城市公共汽車、卡車和叉車等。上圖中所提及的公司中,多數(shù)是從 20 世紀(jì) 90 年代初開始研究燃料電池汽車的。我們也不難發(fā)現(xiàn),大多數(shù)的概念車和原型車都是在 2000 年左右出現(xiàn)的。值得注意的是,盡管在研究型的實驗室中燃料電池汽車的時間線可能更早,但這里所討論的,只是那些在文獻(xiàn)中有詳細(xì)報告、獲得了與內(nèi)燃機車輛相當(dāng)?shù)恼囆阅艿娜剂想姵仄嚕鼈兯ㄎ坏哪繕?biāo)都是商業(yè)化落地。

從圖中還可以發(fā)現(xiàn),盡管許多制造商最初都參加了這場競賽,但在三十年后的今天,只有少數(shù)燃料電池車型實現(xiàn)了在有限的地區(qū)或場景中進(jìn)入市場(圖中的綠色圖標(biāo))。豐田汽車公司是第一家在市場上銷售燃料電池乘用車的汽車制造商。根據(jù)最新數(shù)據(jù)顯示,到 2019 年 1 月,豐田已經(jīng)在加州銷售了超過 4700 輛燃料電池汽車。最近,豐田計劃進(jìn)一步將其燃料電池汽車市場拓展到加拿大。豐田不僅在銷量上領(lǐng)導(dǎo)著 FCV 市場,它在燃料電池基礎(chǔ)研究和 FCV 技術(shù)開發(fā)方面也處于領(lǐng)先的地位。根據(jù)最近的數(shù)據(jù)分析,豐田擁有最多的涉及燃料電池技術(shù)的專利。基于 1998 - 2018 年的專利數(shù)據(jù),以「氫、車輛、燃料電池」為關(guān)鍵詞檢索,豐田擁有 923 項專利,這幾乎是排名第二的本田汽車公司相關(guān)專利數(shù)量的兩倍。在早期階段,豐田對 FCV 的研究主要集中在車輛的一般性能方面,如功率輸出,效率和運行能力等。隨后他們主要解決了運行環(huán)境范圍和效率等可靠性問題。在近期的研究中,又轉(zhuǎn)向關(guān)注耐久性、成本控制等問題。豐田的燃料電池汽車研究和開發(fā)始于 1992 年,到了十年后的 2002 年,其首個面向市場的燃料電池汽車「TOYOTA-FCHV」獲得了認(rèn)證,并開始在日本和美國進(jìn)行限量銷售。這種混合動力燃料電池汽車基本上奠定了今天的 Mirai 的基礎(chǔ)。它使用了最大功率為 90 kW 的 PEM 電池堆以及鎳氫二次電池。通過混合動力控制優(yōu)化和再生制動技術(shù),可實現(xiàn)瞬態(tài)響應(yīng)性能和燃油經(jīng)濟性的平衡。基于測試結(jié)果,與內(nèi)燃機汽車相比,該燃料電池汽車具有相同的加速性能和三倍的能量效率。

相比之下,福特汽車公司走出了不同的發(fā)展軌跡,他們早在 1981 年就分析了使用氫氣作為汽車燃料的潛力。潛在的路徑包括燃料電池和氫燃料內(nèi)燃機。他們將燃料電池汽車與純電動汽車進(jìn)行了比較,分析了從生產(chǎn)到消耗的整個氫能流。結(jié)論是,利用二十世紀(jì)末的技術(shù),氫燃料電池汽車不太可能進(jìn)入市場。主要原因是,與其他技術(shù)相比,燃料電池系統(tǒng)和氫氣生產(chǎn)的成本更高。但他們也指出,更長遠(yuǎn)來看,當(dāng)氫能可以通過各種可再生能源生產(chǎn)時,氫燃料電池汽車將可以與內(nèi)燃機車輛競爭。

2000 年,福特汽車公司開發(fā)了一輛燃料電池乘用車 P2000FCV。它使用儲存在兩個碳纖維罐中的 24.8 MPa 壓縮氫氣。P2000FCV 由三個 PEM 燃料電池堆供電,每個 25 kW。整車性能可與汽油車相當(dāng)。但測試中也暴露出一些問題需要得到顯著改善,包括耐久性和冷啟動性能等。在接下來的幾年中福特開發(fā)了另外兩臺原型車,包括 2005 年的 Focus FCEV 和 2007 年的 Hydrogen 999 。最近,根據(jù)報道,福特汽車電氣化的商業(yè)化戰(zhàn)略將首先通過純電動汽車進(jìn)行突破。在 2015 年投資了 45 億美元后,最近的計劃是投入 110 億美元,在 2022 年前推出 16 款純電動汽車。福特的商業(yè)化燃料電池汽車可能會首先在商用貨車或重型汽車上實現(xiàn)。從近期福特發(fā)布的報告和發(fā)表的論文來看,他們主要在開展相關(guān)基礎(chǔ)研究,以提高燃料電池堆的耐久性。例如,他們研究了 10 nm 鍍金不銹鋼雙極板,改進(jìn)了車載儲氫技術(shù)和氫氣輸送策略。

2 商業(yè)化的方向與問題

質(zhì)子交換膜燃料電池的相關(guān)技術(shù)進(jìn)展,是決定其能夠在車輛上成功應(yīng)用并商業(yè)化發(fā)展的關(guān)鍵。在回顧了其發(fā)展歷程之后,基本可以對燃料電池商業(yè)化所面臨的幾個主要挑戰(zhàn)達(dá)成共識:

1) 經(jīng)濟可行性和商業(yè)可行性;

2) 燃料電池系統(tǒng)耐久性;

3) 燃料電池系統(tǒng)可靠性;

4) 效率;

5) 氫燃料相關(guān)問題:質(zhì)量、成本、存儲、分配和安全等;

6) 安全、標(biāo)準(zhǔn)、公眾接受。

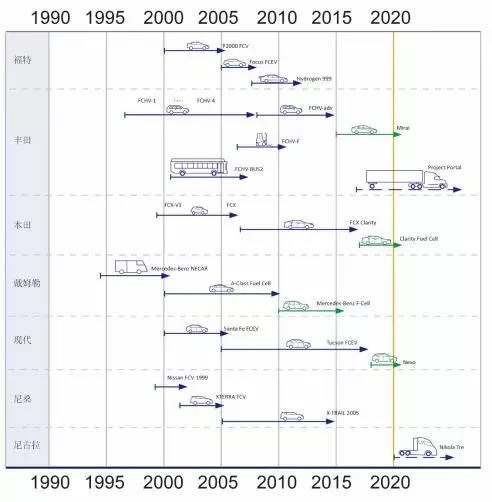

圖 2. 燃料電池系統(tǒng)成本分解及變化趨勢

經(jīng)濟可行性和商業(yè)可行性,主要是指要能夠?qū)⑷剂想姵氐某杀窘档偷揭欢ǔ潭龋瑥亩梢詾檎麄€供應(yīng)鏈中的所有參與者提供與其它同類產(chǎn)品相當(dāng)?shù)耐顿Y回報。只有這樣,它才能在同一領(lǐng)域內(nèi)具有競爭力。

燃料電池汽車的成本問題可以從多個維度來看待,與內(nèi)燃機車輛相比,F(xiàn)CV 具有較低的使用成本(前提是,氫氣的生產(chǎn)、分配和加氫過程全部以大規(guī)模方式運行)。在本文中主要討論的是燃料電池汽車的制造成本。

圖 2 展示的是根據(jù)美國能源部建立的成本分析模型,計算出的燃料電池系統(tǒng)制造成本的變化趨勢,以及各個關(guān)鍵組件中的成本分配。這些數(shù)據(jù)使用了基于 80 kW PEM 燃料電池系統(tǒng)的成本模型進(jìn)行計算。圖中,灰色球形符號所在的灰色橫截面,展示的是燃料電池系統(tǒng)制造成本隨年產(chǎn)量的變化。隨著年產(chǎn)量從每年 1k 套增加到每年 500k 套,因為學(xué)習(xí)曲線效應(yīng),成本將顯著降低。每年 1k 套系統(tǒng)基本是當(dāng)前的市場狀態(tài),而預(yù)計當(dāng)燃料電池汽車市場完全發(fā)展時,將可以達(dá)到每年 500k 的產(chǎn)量。另一個維度上,綠色平面和藍(lán)色平面分別對應(yīng)于 100k 和 500k 的年產(chǎn)量時,成本隨著每年的技術(shù)進(jìn)步而降低的趨勢。預(yù)計到 2025 年之后,假如可以達(dá)到 500k 的年產(chǎn)量,那么成本可以降到 40$/kW。餅圖表示了兩種不同年產(chǎn)量對應(yīng)的成本細(xì)分。可以看到,隨著產(chǎn)量的提高,那些制造成本占主導(dǎo)地位的部件,成本比例下降,如 PEM 和 GDL。相反,材料成本占主導(dǎo)地位的部件如催化劑和 BP,它們占總成本的比例增加。

3 代表性的技術(shù)

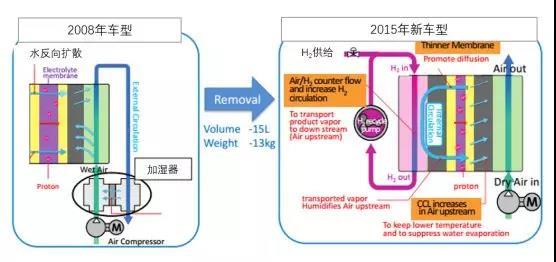

豐田在其研究中強調(diào)了燃料電池系統(tǒng)的水熱管理問題對耐久性的重要影響。燃料電池汽車耐久性的限制,主要來自于 PEM 燃料電池系統(tǒng)中的幾個關(guān)鍵部件,包括質(zhì)子交換膜、催化劑層(CL)、氣體擴散層(GDL)、雙極板(BP)和空壓機等。在過去的十幾年間,以豐田為代表的燃料電池汽車制造商,研究了多項技術(shù),提升水熱管理能力,進(jìn)而提高電池系統(tǒng)總體耐久性。這些技術(shù)包括「低電勢運行」、「自增濕系統(tǒng)」、「三維流場結(jié)構(gòu)」等。

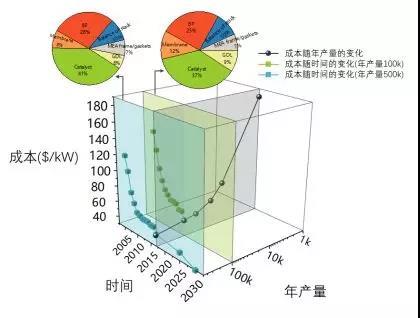

3.1自增濕系統(tǒng)(豐田)

圖 3 所示的是豐田的「自增濕系統(tǒng)」示意圖,這一系統(tǒng)旨在提高水熱管理性能,它是 FCV 商業(yè)化道路上的重要創(chuàng)新。因為它不僅提高了燃料電池系統(tǒng)的耐久性,還降低了成本、提高了動力性能。其工作原理可以解釋為以下四個方面。

首先,氫氣與空氣流動方向相反,加上更薄的質(zhì)子交換膜設(shè)計,促進(jìn)了水的均勻分布。因此,加濕的氫氣出口可以保護空氣入口免于干燥。其次,在進(jìn)氣口處加寬流場和設(shè)計了三維精細(xì)網(wǎng)狀結(jié)構(gòu),這樣可以降低流速減少湍流,因此陰極空氣入口處的水分蒸發(fā)較少。第三,增加陰極空氣入口處的冷卻,因溫度降低從而進(jìn)一步減少蒸發(fā)。第四,將猝光劑加入 MEA 中以促進(jìn)其抗中毒性能。因此,盡管在低濕度操作下會產(chǎn)生更多的羥基自由基等污染物,但 MEA 可以不受污染物的影響。

圖3. 自動增濕系統(tǒng)示意圖

3.2 三維精細(xì)網(wǎng)狀陰極流場結(jié)構(gòu)(豐田)

圖 4 所示是豐田發(fā)明的三維精細(xì)網(wǎng)狀陰極流場結(jié)構(gòu),這是豐田的另一項 FCV 重要發(fā)明。它通過優(yōu)化的水熱管理以最低的成本提高了耐用性。為了解釋其工作原理和優(yōu)勢,我們將其與其它流場設(shè)計進(jìn)行了比較。如圖 4(a)所示是直流場,它的優(yōu)點包括結(jié)構(gòu)簡單、制造方便等。然而,這種類型的設(shè)計問題在于它傾向于導(dǎo)致陰極中的水淹,因此容易阻礙反應(yīng)氣體供給,導(dǎo)致電壓損失。

第二個是多孔金屬流場,一般由金屬泡沫制成,如圖 4(c)所示。它們通過毛細(xì)壓力可以有效地排出水,從而減少 GDL 和 CL 中的水分積累。但是這種結(jié)構(gòu)制造較為困難,量產(chǎn)時難以保證生產(chǎn)質(zhì)量穩(wěn)定,并且結(jié)構(gòu)本身也容易導(dǎo)致較高的壓力損失。

第三個是三維精細(xì)網(wǎng)狀流場結(jié)構(gòu),如圖 4(e)所示。流場的三維結(jié)構(gòu)提供了擋板,可以有效引導(dǎo)空氣流向 GDL 和 MEA,從而促進(jìn)空氣擴散和向陰極催化劑層的對流效果。該結(jié)構(gòu)還提供了與空氣流場分開的空隙,因此工作生成的水可以從 GDL 中抽出并通過孔排出,而不會阻擋空氣傳輸。此外,三維結(jié)構(gòu)可以緩解入口湍流,從而減輕膜干燥的情況。這對于自增濕系統(tǒng)也很重要。

圖4. 三維網(wǎng)狀流場結(jié)構(gòu)示意圖及其與其它結(jié)構(gòu)的比較

3.3 單層Pt催化劑顆粒(豐田)

豐田與布魯克海文國家實驗室以及美國能源部合作開發(fā)了具有 Core-Shell 結(jié)構(gòu)的催化劑顆粒。研究人員使用成本更低的 Pd 作為核心,通過電化學(xué)沉積方法在 Pd 核上覆蓋了一層 Pt。經(jīng)過分析,這一 Pt 外殼可以達(dá)到僅有單層原子的厚度。由于 Pt 只是參與催化作用,因此主要只在催化劑顆粒表面起效,因此,在催化劑顆粒的核心用低成本材料替代 Pt,是一種顯著降低 Pt 用量并保持足夠催化劑活性的方法。

圖5. Core-Shell結(jié)構(gòu)的催化劑顆粒

3.4 非貴金屬催化劑(尼桑、3M)

降低催化劑成本的另一個途徑是使用非貴金屬。盡管 Pt 的替代催化劑大多仍在實驗室研究階段,但非貴金屬催化劑可能是未來實現(xiàn) FCV 商業(yè)化的一個重要條件。對于一個成熟的市場產(chǎn)品,最大的問題并不一定是高成本本身,而是成本的不確定性。如果未來商業(yè)化的燃料電池汽車過于依賴 Pt,那對制造商來說將是潛在的威脅,因為 Pt 資源有限并且價格波動很大,在過去十年中,Pt 價格一直在 25 美元/克至 65 美元/克之間變化。尼桑和 3M 公司一直在進(jìn)行非貴金屬催化劑的基礎(chǔ)研究。他們合成了 Fe-N-C 催化劑,對其納米結(jié)構(gòu)進(jìn)行了改性,從而可以獲得了高反應(yīng)活性和耐久性。

總結(jié)

從上世紀(jì)90年代,各汽車廠商制造出第一批燃料電池概念車和工程樣車開始,到今天逐步加大投入到降本與耐久性技術(shù)的研究中,各項技術(shù)的進(jìn)步正在為燃料電池的商業(yè)化進(jìn)程鋪平道路。隨著年產(chǎn)量的提升以及成本削減技術(shù)的進(jìn)步,預(yù)計到 2025 年之后,車用燃料電池系統(tǒng)的成本可以降到 40 $/kW。屆時各零部件的生產(chǎn)規(guī)模化,整個供應(yīng)鏈中具有了充足的投資回報,燃料電池汽車將在本領(lǐng)域內(nèi)具有足夠的競爭力。當(dāng)前量產(chǎn)燃料電池車型中成本的降低與耐久性的提升,一方面得益于優(yōu)化的水熱管理技術(shù),提高了功率密度。這使得燃料電池系統(tǒng)得以小型化,單位成本下降,同時也提高了壽命。另一方面也得益于催化劑材料的顯著進(jìn)步。合金技術(shù)、貴金屬替代材料等,都顯著降低了催化劑的成本。

同時我們也應(yīng)該注意到,當(dāng)前很多效果優(yōu)良的技術(shù)通常還只存在于實驗室中,一些技術(shù)僅基于實驗級的單電池或小型電堆進(jìn)行了驗證,那么當(dāng)單電池集成為電堆時,組件間的相互影響則極有可能帶來額外的問題。對于燃料電池汽車的商業(yè)化進(jìn)程,這些工業(yè)級量產(chǎn)化可能帶來的新問題既是挑戰(zhàn)也是新的機遇

參考文獻(xiàn)

[1] Sinigaglia, T., T. E. Freitag, F. Kreimeier and M. E. S. Martins (2019). "Use of patents as a tool to map the technological development involving the hydrogen economy." World Patent Information 56: 1-8.

[2] Yokoyama, T., Y. Naganuma, K. Kuriyama and M. Arimoto (2003). Development of fuel-cell hybrid bus, SAE Technical Paper.

[3] Hamada, S., M. Kondo, M. Shiozawa and S. Goto (2012). "PEFC Performance Improvement Methodology for Vehicle Applications." SAE International Journal of Alternative Powertrains 1(1): 374-380.

[4] Yamada, H. and Y. Morimoto (2004). "Practical approach to polymer electrolyte fuel cell modeling." R&D Rev Toyota CRDL 39(3): 39-45.

[5] Noto, H., M. Kondo, Y. Otake and M. Kato (2009). Development of Fuel Cell Hybrid Vehicle by Toyota -Durability, SAE International.

[6] Konno, N., S. Mizuno, H. Nakaji and Y. Ishikawa (2015). "Development of Compact and High-Performance Fuel Cell Stack." SAE International Journal of Alternative Powertrains 4(1).

[7] Adams JA, Yang WC, Oglesby KA, Osborne KD. The Development of Ford's P2000 Fuel Cell Vehicle. SAE 2000 World Congress2000.

[8] Serov A, Artyushkova K, Niangar E, Wang C, Dale N, Jaouen F, et al. Nano-structured non-platinum catalysts for automotive fuel cell application. Nano Energy. 2015;16:293-300.