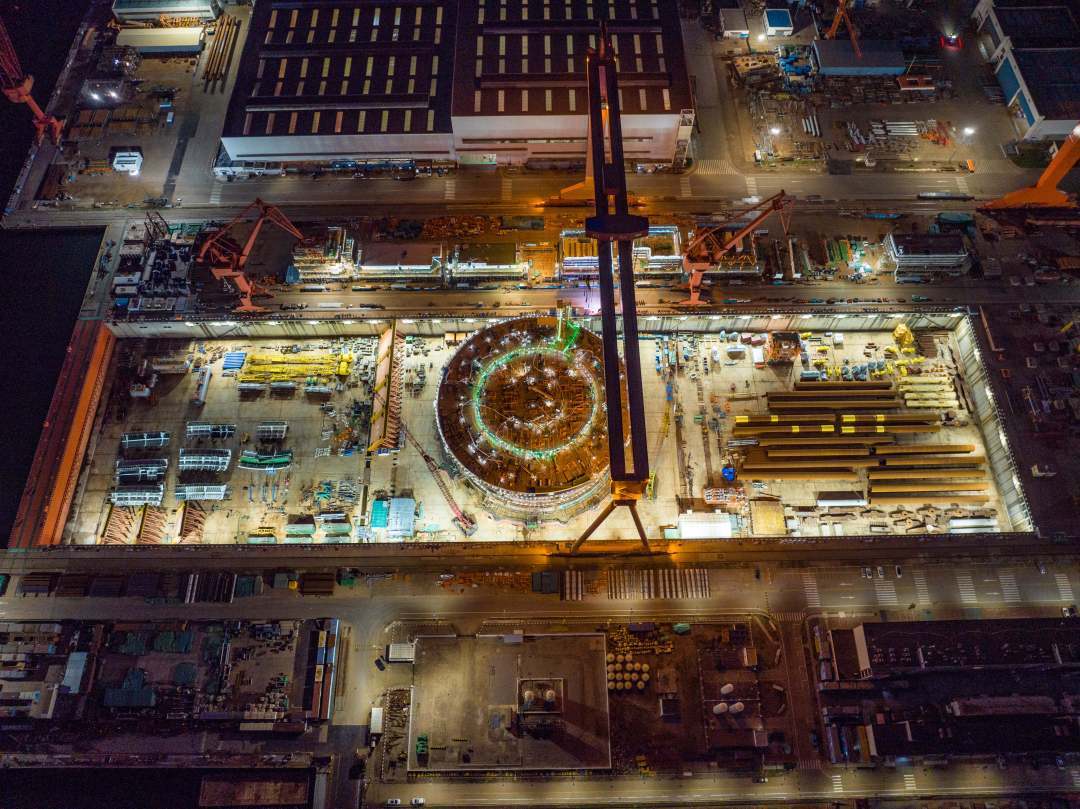

8月17日,中國海油發布消息,由我國自主設計建造的亞洲首艘圓筒型浮式生產儲卸油裝置(FPSO)——“海洋石油122”完成船體建造,標志著我國深水超大型海洋油氣裝備研發制造技術能力實現新突破。

“海洋石油122”由船體和甲板上的功能模塊組成,最大直徑約90米,主甲板面積相當于13個標準籃球場,空船總重37000噸,最大排水量達10萬噸,最大儲油量達6萬噸,可連續在海上運行15年不回塢。建成后將通過12根長達2570米的系泊纜繩牽引,屹立在水深324米的大海上工作,猶如一朵盛開的“海葵花”,每天處理約5600噸原油。

據介紹,浮式生產儲卸油裝置是集原油生產、存儲、外輸等功能于一體的“海上油氣加工廠”,具有抗風浪能力強、適應水深范圍廣、儲卸油能力大以及可轉移、重復使用等優點,已成為全球海洋油氣開發的主流生產裝置。由于生產工藝復雜,設備設施集成程度高,建造難度大,被視為海洋工程領域“皇冠上的明珠”。

目前,常見的浮式生產儲卸油裝置主要有船型和圓筒型兩種類型。“海洋石油122”采用新型的圓筒結構設計,相對傳統的船型結構,具有鋼材用量少、整體穩定性好、抵御惡劣海況能力強等特點,可降低工程投資,有效提高經濟適用性。

船體是FPSO實現安全穩定服役以及儲油、航行等功能的關鍵部位。為適應惡劣海況,“海洋石油122”船體采用了雙層底設計,由123個分段組成,包括41個獨立艙室,總重達27000噸。由于船體均為異形分段,各分段重心、安裝等相互制約,船體合龍后主尺寸公差需要控制到25毫米以內,對空間規劃、設備管線布置、精度控制等提出挑戰。

中國海油“海洋石油122”項目總承包負責人舒偉介紹,項目團隊攻克了臺風海況浮式生產裝備系統設計、高精度建造等一系列難題,成功掌握8項關鍵施工技術,創新采用三維模擬搭載等數字化手段,實現船體合龍一次就位成功率100%,尺寸公差不超過6毫米,精度控制達到國際先進水平。

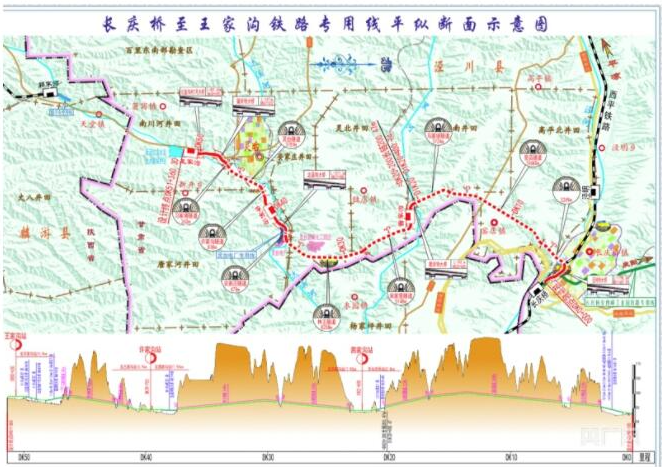

下一步,“海洋石油122”建造進入總裝集成階段,明年建成后將與亞洲第一深水導管架平臺“海基二號”,共同服役于我國首個深水油田二次開發項目,為我國深水油氣田經濟高效開發提供全新選擇。