氫燃料電池應用降本需求迫切,糅合了甲醇低成本即時制氫與燃料電池基因的甲醇燃料電池引發關注,并吸引了國內外企業展開布局。

國際方面,韓國完成潛艇甲醇重整燃料電池AIP系統研發、全球最大航運公司馬士基宣布將推出首艘使用綠色甲醇燃料電池的港口拖船等。在國內,近日吉利第4代帝豪醇電混動轎車上市,吉利完全正向研發的遠程甲醇重卡在貴陽同步交付;佛山南海丹灶仙湖 “嘉鴻01”高溫甲醇燃料電池示范游船已順利首航投營;摩氫科技交付中國鐵塔的MPT-5kW長壽命甲醇燃料電池發電站……

氫燃料電池發展熱潮下,企業為何布局發展甲醇燃料電池?甲醇燃料電池產業鏈技術、材料、核心產品等方面進展如何?又有著怎樣的市場機遇?

>>甲醇燃料電池逐步“被看見”

甲醇燃料電池的應用其實并不是一門新技術,1997年奔馳公司推出了第一臺以甲醇作為燃料的FCV,Necar 3,它通過甲醇水蒸氣重整技術將甲醇重整,得到氫氣并將氫氣導入電堆發電,此過程中氫氣即產即用。它配有38升的甲醇箱可以支持這輛A級車連續行駛300km以上。

在隨后近20年的時間里,德國戴姆勒克萊斯勒、日本本田、丹麥Serenergy等汽車生產商也相繼開發出甲醇燃料電池車型,并促使丹麥建設了第一個甲醇加注站。

而國內對甲醇燃料電池的探索起源于2001年,由大連化物所孫公權帶領的科研團隊針對甲醇燃料電池的關鍵材料、核心部件、系統集成、過程監控、產品應用等基礎與工程全鏈條自主創新。

2015年,蘇州氫潔電源科技有限公司成功將一輛6米南京金龍純電動商務車,改裝為甲醇重整氫燃料電池“電-電”混合動力車,一次加注甲醇運行1008公里;2016年,全國首輛高溫甲醇燃料電池乘用車在大連物化所試運行;2017年12月,國內首臺甲醇燃料電池車型EQ5050XXYTFCEV2登陸工信部第303批次整車公告,甲醇燃料電池汽車正式邁入中國汽車產業的發展舞臺。

發展至今,我國在甲醇燃料電池領域也有了進展。山西、上海、陜西、貴州、甘肅等省市先后開展了甲醇汽車試點運行工作。2019年,吉利旗下新能源商用車品牌遠程汽車便發布了全球首款甲醇重卡;2021年,遠程汽車推出了13L國六甲醇發動機;今年3月,由吉利控股集團研發生產的甲醇轎車和遠程甲醇重卡,開啟了在丹麥奧爾堡的測試和示范運行。

今年6月30日,全球首款甲醇混合動力轎車—吉利第4代帝豪醇電混動轎車上市,正式成為第十一屆貴州省運會賽事指定用車,與吉利完全正向研發的遠程甲醇重卡在貴陽同步交付。目前吉利在甲醇燃料電池汽車領域已經擁有了近百項專利,已開發20余款甲醇動力車型,涵蓋了從乘用到商用的兩大領域,甲醇汽車累計投放量達到2.7萬,總運行里程接近100億公里。

另從資源角度來看,我國發展甲醇燃料電池汽車的優勢也不小。甲醇燃料可通過煤、天然氣、生物質、太陽能等多種原料制取獲得。2020年我國新增甲醇產能542萬噸,總產能約為9914萬噸,較2019年增長11.8%。目前用于制氫的甲醇占到甲醇總量的5~6%。甲醇產量的逐年提升對甲酵燃料電池汽車的發展起到了良好的促進作用。

資源稟賦的巨大發展空間下,隨著技術的突破進步,甲醇燃料電池汽車在產品成熟度、系統技術等方面已經有了長足的進步,甲醇燃料和甲醇汽車相關的主要標準規范也隨之完善建立:2021年9月,生態環境部于正式受理甲醇汽車的環保認證,甲醇汽車被納入國家汽車工業統一管理范疇。

同年11月,工信部在《“十四五”工業綠色發展規劃》中提出,推進二氧化碳耦合制甲醇等降碳技術的推廣應用,將甲醇汽車納入綠色產品,大力發展和推廣新能源汽車,促進甲醇汽車等替代燃料汽車推廣。

由于多重力量的共同推進,甲醇燃料電池的發展機遇被看見,當前以中科嘉鴻、上海博氫、蘇州氫潔、廣東能創、上海舵克、摩氫科技、吉利汽車、愛馳汽車、濰柴動力、南岳電控、華菱星馬、達菲特等為代表的企業已經針對甲醇燃料電池領域展開深耕,甲醇燃料電池產業鏈規模化推廣的陣營正逐步壯大。

>>產業鏈現狀與前景

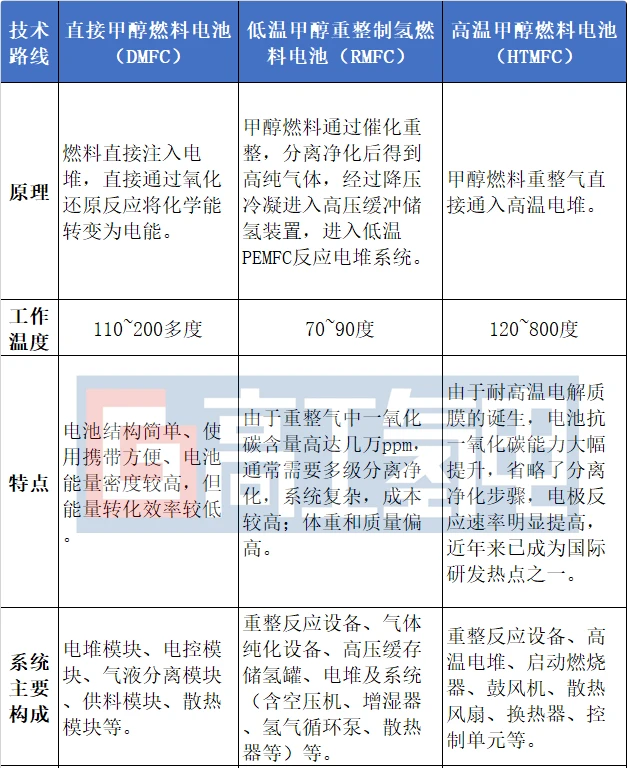

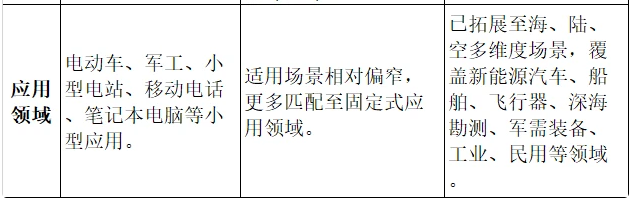

從技術路線來看,甲醇燃料電池主要分為直接甲醇燃料電池(DMFC)、低溫甲醇重整制氫燃料電池(RMFC)、高溫甲醇燃料電池(HTMFC)三種技術路線,各自的反應原理和擅長的應用場景也有所不同:

其中,直接甲醇燃料電池(DMFC)不依賴于氫的產生,是質子交換膜燃料電池(PEMFC)的一種變種路線,直接使用純甲醇而不需要預先重整制氫。吉利的甲醇燃料電池汽車即采用該技術路線。

而低溫甲醇燃料電池(RMFC)與高溫甲醇燃料電池(HTMFC)技術體系類似,包括關鍵材料、核心部件、系統集成、智能控制,以及多能源組合利用等,根據反應溫度和對氫氣反應純度的需求不同,采用的反應材料和系統附件也略有不同,如RMFC的電堆采用低溫PEMFC電堆,吃“精糧”,系統需要配套氣體純化設備和高壓緩沖儲氫裝置,而HTMFC反應溫度高達120~800度,可以吃“粗糧”,但對系統熱管理及控制策略提出了更高的要求。

從供應鏈水平來看,由于入局的企業偏少,基本呈現自主開發,部分需求向供應商采購的模式。其中直接甲醇燃料電池較早運用于軍工領域,系統結構相對簡單,部分企業已經可以實現材料及系統輔件的自主化生產;而低溫甲醇燃料電池和高溫甲醇燃料電池由于結構相對復雜,除了閥門等對精度要求較高的器件,國內企業基本可以實現系統各部件的供應。

在生產設備上,國產化率達到70%,在部分檢測設備上依然優先采用精度較高的進口設備。

技術性能方面,國內企業已經基本掌握了關鍵材料、部件及模塊的制備技術。

直接甲醇燃料電池把系統效率和穩定性的提升希望寄托在反應溫度的提升上。“當前在200度左右的反應溫度,系統效率大概在65%左右,如果溫度可以提升到300-400度,系統效率可以提高到80%,因此‘原材料’膜電極和催化劑是突破的重點。對于我們做直接甲醇燃料電池的企業來說,就是不驕不躁,堅持把產品性能搞好。”上海舵克工程師俞榮表示。

而低溫甲醇燃料電池(RMFC)與高溫甲醇燃料電池(HTMFC)均擁有甲醇重整、氫燃料電池電堆等技術含量較高的模塊。在甲醇制氫模塊上,國內以廣東能創、蘇州氫潔為代表的企業擁有較為領先的核心技術。

以廣東能創為例,其M60車載甲醇重整制氫燃料電池動力總成系統的甲醇重整系統產氫量提升至650L/min-1200L/min,同等發電量的情況下,產氫機的體積相當于氫罐體積的三分之一。

成本方面,在入局企業規模相對較小的情況下,直接甲醇燃料電池的系統成本在5000-6000元/kW;低溫甲醇燃料電池(RMFC)與高溫甲醇燃料電池(HTMFC)多出了一整套重整制氫系統,與氫燃料電池相當,甚至更高。但由于氫源的成本較低,后期的運維成本上較低。

應用方面,由于甲醇燃料電池汽車市場保有量過少,使得消費者對甲醇燃料電池汽車的認識還不夠清晰,因此對甲醇燃料電池汽車的安全、性能等存在疑慮,同時由于缺少實際運營的數據支撐,甲醇燃料電池車在推廣方面也存在不小的阻力。

“在氫燃料電池的儲運暫時沒有較好的解決方案的情況下,甲醇燃料電池越來越引發業界的關注。整個氫能產業正壯大發展,無論是氫燃料電池,還是甲醇燃料電池,共同訴求都是更便捷的氫源、更高的反應效率,更穩定的動力系統,共同的訴求將促使甲醇燃料電池、氫燃料電池在多元化的應用中形成發展合力。”蘇州氫潔研發總監余皎認為。

對于何時能實現規模化應用,業內人士推斷:甲醇在儲運加注方面有著現階段氫氣/液氫無法超越的成本、技術等方面的優勢,但從技術研發、基礎配套設施等方面,以及市場化運作的程度來看,都有很長一段路要走,要商業化大概需要5年時間。