3月23日,國家能源局、國家發改委聯合印發《氫能產業發展中長期規劃(2021-2035年)》。文中明確提出,氫能是未來國家能源體系的重要組成部分,充分發揮氫能清潔低碳特點,實現綠色低碳轉型,將氫能產業作為戰略新興產業和未來重點產業。

此外,《規劃》提出了氫能產業發展各階段目標:到2025年,基本掌握核心技術和制造工藝,燃料電池車輛保有量約5萬輛,部署建設一批加氫站,可再生能源制氫量達到10-20萬噸/年,實現二氧化碳減排100-200萬噸/年。

到2030年,形成較為完備的氫能產業技術創新體系、清潔能源制氫及供應體系,有力支撐碳達峰目標實現。到2035年,形成氫能多元應用生態,可再生能源制氫在終端能源消費中的比例明顯提升。

受此利好消息刺激,氫能概念股在二級市場掀起來漲停潮。

對產業有所了解的朋友們應該知道,自2016年氫能產業納入國家能源戰略以來,我國氫能產業高速發展,在產業鏈各環節已初具雛形,完成了從0-1的過程、正在邁向從1-N的道路。

根據中國氫能聯盟的預計,2020年至2025年間,中國氫能產業產值將達1萬億元,2026年至2035年產值達到5萬億元。可以說,氫能未來的前景就是星辰大海。

當然,現階段產業鏈各技術環節仍舊存在著諸多需要攻關的技術,比如液態氫儲運,IV型儲氫瓶,大型加氫站、電堆成本等等。

在這些問題之上,還有一個問題,如果無法解決氫能產業推進便無從談起。

這個環節便是推進氫能產業進程所面臨的第一重門——制氫。

深度脫胎靠綠氫

隨著氫能知識的逐步普及,人們對氫能燃燒高效無碳的優點普遍接受,對氫能的產業鏈也有所了解。

的確,能效上來看,氫氣的熱值約為140MJ/kg,高達煤炭、汽油等傳統燃料的3倍以上。

儲量上來看,氫是宇宙中含量最多的元素,大約占據宇宙質量的75%,地球上豐富的水資源中蘊含著大量可供開發的氫能,未來是獲取最便利和成本最低的能源之一。

與之相反,鋰電池的金屬材料成本,如鋰和鈷則在電池總體成本中占據了很大比例,且相對稀缺,價格高昂。

電池生產過程中要使用大量鋰、鈷、鎳等金屬材料,其生產過程中,金屬材料的開采、生產加工都會產生大量能量消耗和碳排放,屬于冶煉、化工產業。

而氫氣直接燃燒或通過燃料電池發電的產物為水,能夠實現真正的零碳排放,對環境不造成任何污染。故而氫能被稱為終極能源。

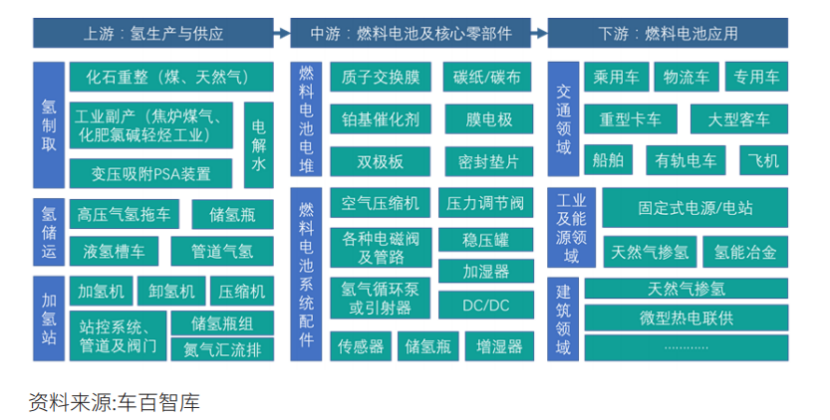

按照產業鏈由上到下的次序,氫能源產業鏈可以分成三段,上游是氫生產與供應;中游,是燃料電池及核心零部件,而它的下游,則是燃料電池應用。

此外,《規劃》提出了氫能產業發展各階段目標:到2025年,基本掌握核心技術和制造工藝,燃料電池車輛保有量約5萬輛,部署建設一批加氫站,可再生能源制氫量達到10-20萬噸/年,實現二氧化碳減排100-200萬噸/年。

到2030年,形成較為完備的氫能產業技術創新體系、清潔能源制氫及供應體系,有力支撐碳達峰目標實現。到2035年,形成氫能多元應用生態,可再生能源制氫在終端能源消費中的比例明顯提升。

受此利好消息刺激,氫能概念股在二級市場掀起來漲停潮。

對產業有所了解的朋友們應該知道,自2016年氫能產業納入國家能源戰略以來,我國氫能產業高速發展,在產業鏈各環節已初具雛形,完成了從0-1的過程、正在邁向從1-N的道路。

根據中國氫能聯盟的預計,2020年至2025年間,中國氫能產業產值將達1萬億元,2026年至2035年產值達到5萬億元。可以說,氫能未來的前景就是星辰大海。

當然,現階段產業鏈各技術環節仍舊存在著諸多需要攻關的技術,比如液態氫儲運,IV型儲氫瓶,大型加氫站、電堆成本等等。

在這些問題之上,還有一個問題,如果無法解決氫能產業推進便無從談起。

這個環節便是推進氫能產業進程所面臨的第一重門——制氫。

深度脫胎靠綠氫

隨著氫能知識的逐步普及,人們對氫能燃燒高效無碳的優點普遍接受,對氫能的產業鏈也有所了解。

的確,能效上來看,氫氣的熱值約為140MJ/kg,高達煤炭、汽油等傳統燃料的3倍以上。

儲量上來看,氫是宇宙中含量最多的元素,大約占據宇宙質量的75%,地球上豐富的水資源中蘊含著大量可供開發的氫能,未來是獲取最便利和成本最低的能源之一。

與之相反,鋰電池的金屬材料成本,如鋰和鈷則在電池總體成本中占據了很大比例,且相對稀缺,價格高昂。

電池生產過程中要使用大量鋰、鈷、鎳等金屬材料,其生產過程中,金屬材料的開采、生產加工都會產生大量能量消耗和碳排放,屬于冶煉、化工產業。

而氫氣直接燃燒或通過燃料電池發電的產物為水,能夠實現真正的零碳排放,對環境不造成任何污染。故而氫能被稱為終極能源。

按照產業鏈由上到下的次序,氫能源產業鏈可以分成三段,上游是氫生產與供應;中游,是燃料電池及核心零部件,而它的下游,則是燃料電池應用。

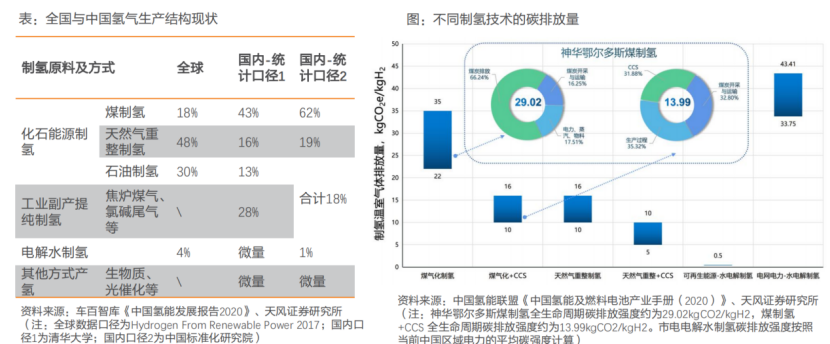

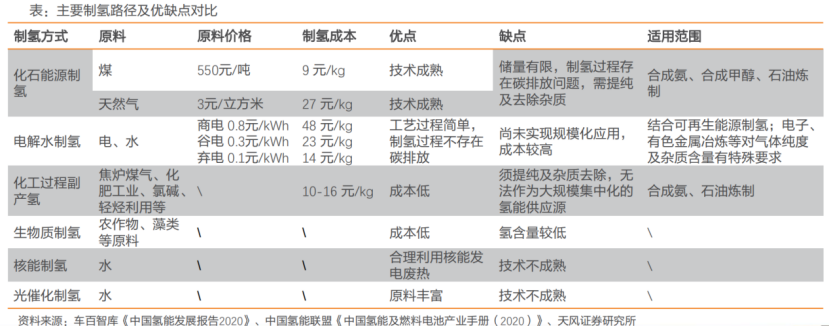

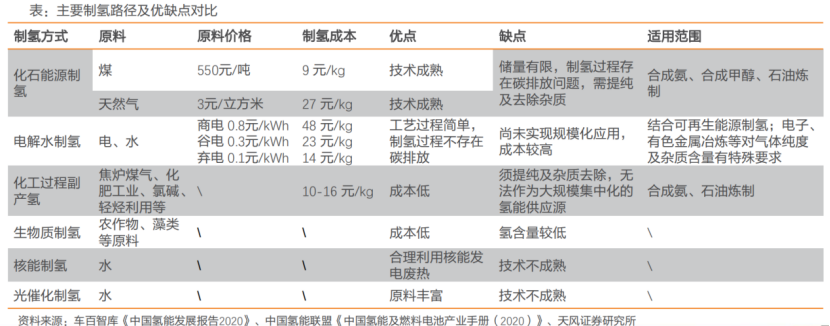

現階段較為成熟的制氫的技術路線有三種:一是以煤炭、天然氣為代表的化石能源重整制氫,俗稱藍氫;二是以焦爐煤氣、氯堿尾氣、丙烷脫氫為代表的工業副產氣制氫,俗稱灰氫;三是電解水制氫,俗稱綠氫。

化石能源制氫為我國目前主流的制氫方式,而基于可再生能源的電解水制氫方案的碳排放最低。

前兩者生產氫氣的技術無法擺脫對傳統能源的消耗,雖然通過碳捕捉與封存技術(CCS)可有效降低化石能源制氫過程中產生的碳排放。但長期來看,只有可再生能源電解水制備的“綠氫”才能實現真正的零碳排放。

我國是世界上最大的制氫國,年制氫產量約3300萬噸,其中,能達到工業氫氣質量標準的約有1200萬噸。可再生能源裝機量全球第一,在清潔低碳的氫能供給上具有巨大潛力。

在未來,通過電解水可以將富足的可再生能源轉化成綠氫,為建筑、交通、工業等高排放部門供給清潔環保的綠色原料和燃料,從而減少化石能源的使用,有效減少碳排放。

因此,未來綠氫的大規模生產,才是氫能產業實現深度脫碳的首要任務。

不過,實際進展道阻且長。根據IRENA的測算,全球僅有4%的氫氣來自電解水制氫,其余均來自煤炭、天然氣以及石油煉化領域。

未能大規模推廣的原因在于成本,電解水制氫的成本遠遠高于化石能源成本。

然而隨著光伏、風電的進一步降本,到2030年國內部分可再生資源優勢區域,其度電成本到達到0.1-0.15元/KWh,綠氫成本逐步下降到14元/KG左右,實現與灰氫平價。

具備深度脫碳屬性的綠氫無疑是更好的選擇,大規模商用拓展便隨之來臨。

PEM電解水技術

電解水制氫的基本原理,是水分子在直流電作用下解離生成氧氣和氫氣,分別從電解槽的陽極和陰極析出,具體可分為堿性水電解、質子交換膜水電解(PEM)、陰離子交換膜水電解(AEM)以及固體氧化物水電解(SOE)四種技術路線。

目前堿性水電解與PEM的產業化程度相對較高。

堿性電解水技術最為成熟,其采用氫氧化鉀水溶液作為電解質,以石棉為隔膜,分離水產生氫氣和氧氣。

由于是堿性條件,因此可以使用非貴金屬電催化劑,因此電解槽造價成本較低;但是,難以快速啟動和變載,無法快速調節制氫速度,因此與可再生能源適配性較差。

從技術角度看,PEM電解水技術具有獨特優勢,許多新建項目開始轉向選擇PEM電解技術,近年開始獲得較多的市場份額。

相較堿性電解水技術,PEM電解采用純水電解,無污染、無腐蝕;其次,質子交換膜擁有更高的質子傳導性,電解槽工作電流可大大提高,從而提升電解效率。

同時PEM電解水技術能夠提供更寬的負載范圍和更短的響應啟動時間,與水電、風電、光伏(發電的波動性和隨機性較大)具有良好的匹配性,最適合未來能源結構的發展。

近年來,PEM電解水技術的推進逐步提速。

2015年,西門子和林德氣體在德國美因茨能源園區建成當時世界最大PEM電解工廠,額定裝機功率達6MW,此后PEM電解項目數量和裝機規模也在不斷提升。2020年,法液空完成在加拿大貝坎庫爾的20兆瓦PEM電解水項目建設。

國內方面,中科院大連化學物理研究所、中船重工集團718研究所等單位正開展PEM純水制氫設備的研究與制造。

中石化、三一、隆基和陽光電源等國內新進入者更加關注PEM水電解制氫。

2021年3月4日,上海電氣電站集團與中科院大連化學物理研究所正式簽訂“兆瓦級模塊化高效PEM電解水制氫設備及系統開發項目合作協議”。

2021年3月18日,陽光電源重磅發布了“SEP50”PEM電解槽。據了解,該產品單槽功率250kW,是國內目前單槽功率最大的PEM電解槽,也是國內首款量產的50標方PEM電解槽。

康明斯中標中國石化首個2.5MWPEM項目。

2022年1月15日,龍蟠科技(603906.SH)全資子公司龍蟠氫能源公司與中國科學院大連化學物理研究所共同啟動PEM電解水制氫催化劑的研發項目。

可以看出來,國內PEM電解項目規模較小,當前國內交付應用的設備大多是小型電解槽。到底是什么因素制約著PEM電解制氫的推廣呢?逐本溯源,我們需要回到PEM電解槽的構造上。

影響PEM水電解制氫推廣的瓶頸

PEM水電解槽主要部件由內到外依次是質子交換膜、陰陽極催化層、陰陽極氣體擴散層、陰陽極端板等。

其中擴散層、催化層與質子交換膜組成膜電極,是整個水電解槽物料傳輸以及電化學反應的主場所,膜電極特性與結構直接影響PEM水電解槽的性能和壽命。

資料來源:《PEM:最具潛力的電解水制氫技術》

在投資成本方面,過去5年電解槽成本已下降了40%,但是目前PEM電解成本投入仍舊比堿性電解水至少多一倍。投資和運行成本仍然是PEM水電解制氫亟待解決的主要問題。

電解槽是電解水制氫系統的核心部分。從成本構成來看,電解槽在制氫系統總成本中的占比約為40%-50%。

而質子交換膜是電解槽的核心部分,不僅傳導質子,隔離氫氣和氧氣,而且還為催化劑提供支撐,其性能的好壞直接決定水電解槽的性能和使用壽命,因此在整個設備中至關重要。

區別于堿性水電解制氫,PEM水電解制氫選用具有良好化學穩定性、質子傳導性、氣體分離性的全氟磺酸質子交換膜作為固體電解質替代石棉膜,能有效阻止電子傳遞,提高電解槽安全性。

質子交換膜制備曾長期被杜邦、戈爾等美國和日本少數廠家壟斷,目前主要使用杜邦的nafion-711和511系列。該系列主要采用全氟磺酸樹脂制造,膜厚度是普通燃料電池交換膜的10-15倍,因此整體成本非常高。

目前,國內東岳、科潤等企業正積極布局,東岳150萬平米質子交換膜生產線一期工程已投產,科潤100萬平米質子交換膜項目也已開工。隨著國內技術的不斷突破,國產質子交換膜實現進口替代的空間巨大。

貴金屬催化劑方面,PEM膜電極陽極和陰極主要使用鉑和銥兩種貴金屬催化劑。

可是,從上游資源的分布來看,這兩種貴金屬在國內的儲量非常少,主要分布在南非、俄羅斯、南美等地區,一旦PEM制氫大規模使用,國內產業就會面臨原材料極度依賴外國進口的供應鏈風險。

與此同時,國內這兩種催化劑的制作工藝和產能水平還無法與JohnsonMatthey等外資品牌媲美,國內PEM設備企業進口鉑和銥催化劑的需求仍比較明顯。

擴散層材料方面,目前行業內主要使用燒結氈、鈦氈和碳氈等材料路線,其中陽極以鈦氈效果最高,陰極主要使用碳氈,為了實現材料與自家工藝的最佳配合,擴散層填充材料基本上都是需要定制,這也是體現各家工藝水平的核心環節之一。

雖然目前不少國內企業都有類似的產品在送樣測試,但整體的效果和國外同行還有較大的差距。

除了擴散層陽極填充材料,雙極板、端板等零部件都是使用鈦合金材料以防止發生氫脆現象,提高設備整體的安全性。鈦合金難加工,對國產企業的加工精度水平也提出非常高的要求。

總體來說,PEM制氫在國內發展方興未艾,需要攻克多個技術環節,要實現大規模商業化,道阻且長。

然而,在未來能源版圖中,氫能無疑是一塊重要拼圖,在國家積極推動和資本介入下,實現國產化替代的前景較為樂觀。

結語

在碳中和的背景下,新能源替代傳統能源是歷史發展的必然趨勢。

能源對于一個國家的重要性不言而喻。國與國的競爭從傳統能源的爭奪逐步過渡到新能源建設的競爭上。

各國政府都在大力支持氫能技術的研發與產業布局,通過密集的扶持政策出臺爭取先人一步。

有了政府大規模的扶持和補貼,相信氫能的商用時間一定會早于預期。

現階段,首先要做的是推開氫能產業的第一重門,那便是PEM電解水技術國產化替代。