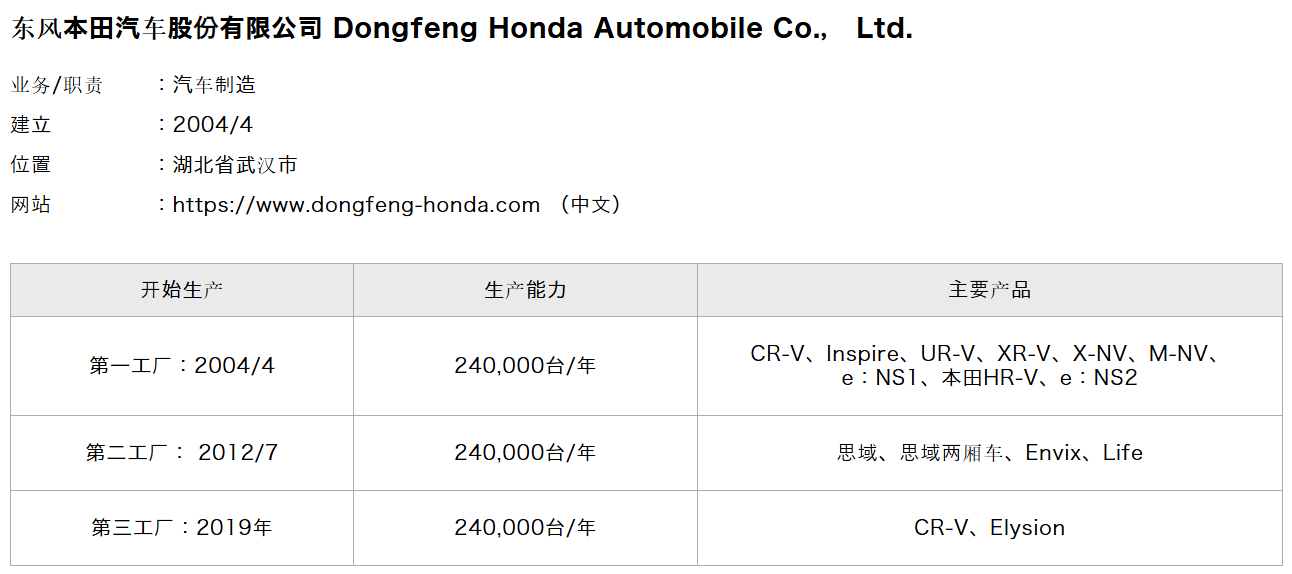

株式會社東芝(以下稱東芝)日前推出的CO2資源化技術“Power to Chemicals”,能夠通過電化學反應,將CO2轉換為可用作燃料和化學原料的一氧化碳。該項東芝專有技術通過堆疊(Stacking)電解組件進行轉換處理,提升了單位面積的處理量,在長23cm×寬12cm左右大小的約信封大小面積內,可實現每年高達1.0噸的CO2處理量。

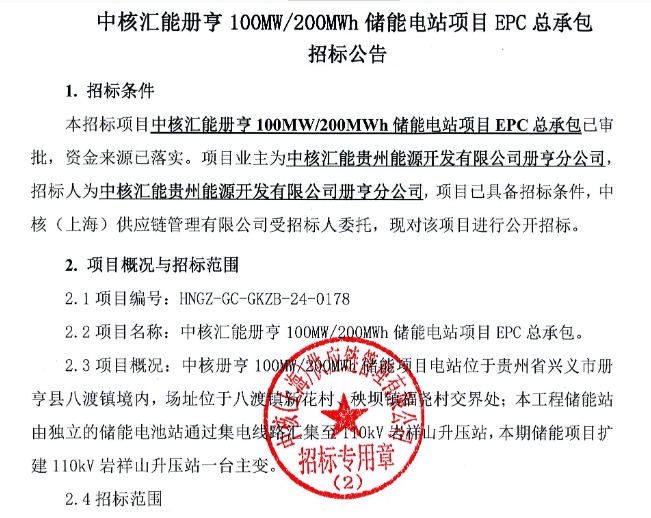

雖然電解組件的堆疊會導致處理速度降低,但東芝通過自身專有技術成功解決了堆疊導致的降速問題。通過堆疊設計提升了單位面積的處理量,在節約空間的同時,可大幅提升CO2轉換設備的實用性。以一個每天排放200噸CO2的垃圾焚燒廠(*1)為例,根據估算,安裝約2000m2(相當于5個籃球場大小)的電解堆就可完成全部CO2的處理。通過將電解組件進行堆疊,能夠進一步擴大處理規模,這有助于該設備盡早實現實用化。

開發背景

為實現脫碳社會,減少工廠等產業部門的CO2排放量勢在必行。尤其對于CO2排放量大的制鐵、化工領域,減少CO2排放量已成為緊迫課題,在此背景下,通過與電力相關的化學反應(電化學反應)將CO2轉換為有價值資源,并加以充分利用的技術正在不斷進步。東芝開發的“Power to Chemicals”技術是利用可再生能源的剩余電力,通過電解處理中電極表面發生的電化學反應,將CO2轉換為有價值資源。

搭載了這種技術的設備今后可以安裝在對于CO2有處理需求的工廠內部。同時,考慮到該設備的實用化,必須進一步提升CO2處理能力,使其可以在有限的空間內完成CO2的大規模處理。東芝通過研發專有的電極介質,成功提升了電流密度(*2),這是代表CO2處理能力的重要指標。為進一步提升處理能力,實現技術實用化,堆疊電解組件是一種有效的方法。不過,以堆疊模式進行電解的過程中,由于能量損失所產生的熱量會導致CO2處理能力降低(*3),這是需要攻克的重要課題。

本技術的特征

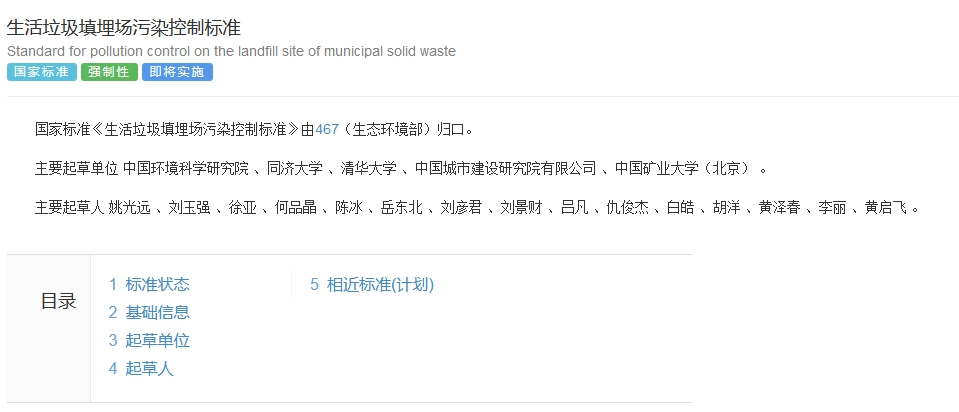

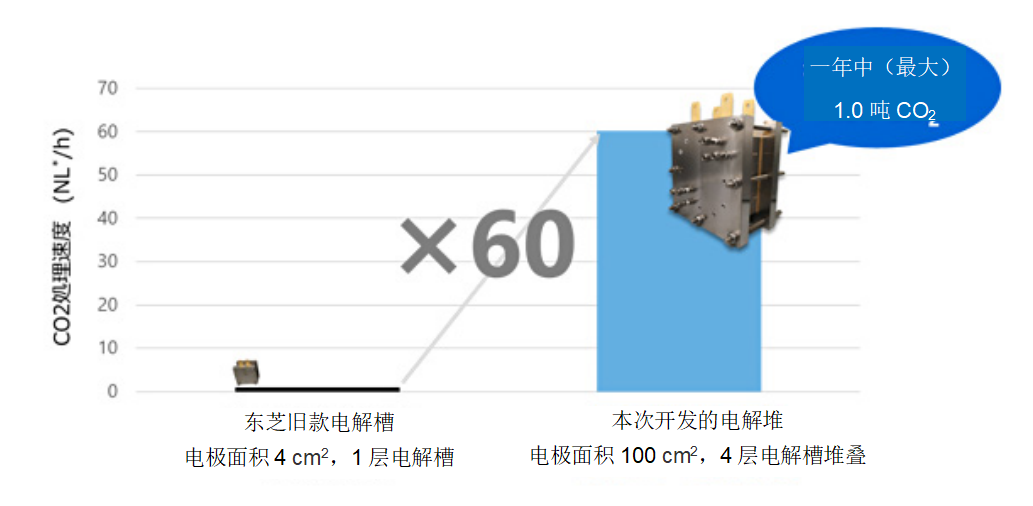

為此,東芝研發出了在電解組件內部加入冷卻裝置的堆疊構造。通過在電極之間增加冷卻通道,可以有效抑制熱量的產生,使CO2轉換反應停滯的問題得以解決。由于冷卻通道可以根據發熱量進行設計,因此可以根據實際用途將電解組件進行相應的堆疊及規模化處理。利用該技術,東芝試制了由4個電極面積為100cm2的電解組件組成的CO2電解堆,并對其進行了運行測試,最終成功在60 NL/h(*4)的處理速度下完成了CO2轉換(每年最高可處理1.0噸CO2),實現了常溫環境下高速處理(圖2)。本次研發的電解堆規格為長23cm×寬13cm×高23cm,以一個每天排放200噸CO2的垃圾焚燒廠為例,根據估算,設置約2000 m2(相當于5個籃球場大小)的電解堆就可完成CO2處理。

未來展望

東芝今后的目標是實現CO2電解堆的大規模化(增加電解槽層數、加大電解槽尺寸)的同時,為將該技術導入相應的應用場景系統中而開展實證工作。東芝將力求在21世紀20年代后半期把這種能夠充分利用可再生能源,將CO2轉換為資源的,將Power to Chemicals技術投入實際應用。

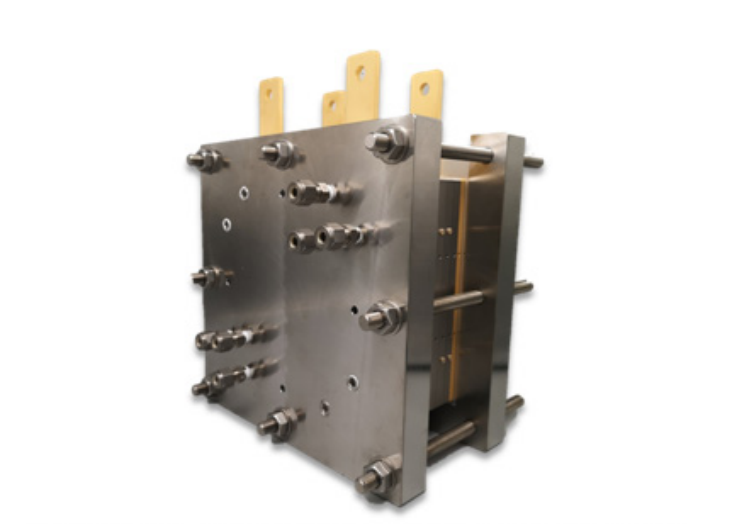

圖1:本次開發的電解堆(電極面積100 cm2,4層電解槽堆疊)外觀圖

圖2:本次開發的CO2電解堆的CO2處理速度

(*1)參考資料:https://www.city.saku.nagano.jp/shigikai/gikaijoho/sisatuhoukoku/7120200122130239026.files/reiwa1keizaikennsetusisatu.pdf

(*2)實現了高水平的CO2向化學原料轉換技術

http://www.toshiba.co.jp/rdc/rd/detail_e/e1903_02.html

(*3)由于電解過程中能量損失而產生熱量,在此影響下發生副反應生成氫,導致CO2處理能力降低。

(*4)0℃、1標準大氣壓下的體積(L)