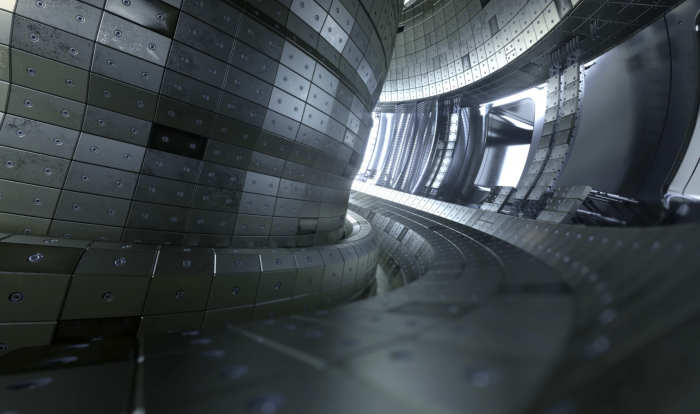

零部件是核燃料元件的重要組成部分。核燃料元件零部件生產(chǎn)并不是簡(jiǎn)單的機(jī)械加工,尤其在華龍一號(hào)核燃料元件零部件生產(chǎn)中,多個(gè)部件都是創(chuàng)新設(shè)計(jì),獨(dú)特的材料、結(jié)構(gòu)、細(xì)節(jié)尺寸等,與中核建中以往生產(chǎn)的產(chǎn)品有很大的不同。面對(duì)新材料、新設(shè)計(jì),就必須開發(fā)新的制造技術(shù),甚至部分零部件生產(chǎn)需要從設(shè)備、工藝設(shè)計(jì)上進(jìn)行全新開發(fā)。

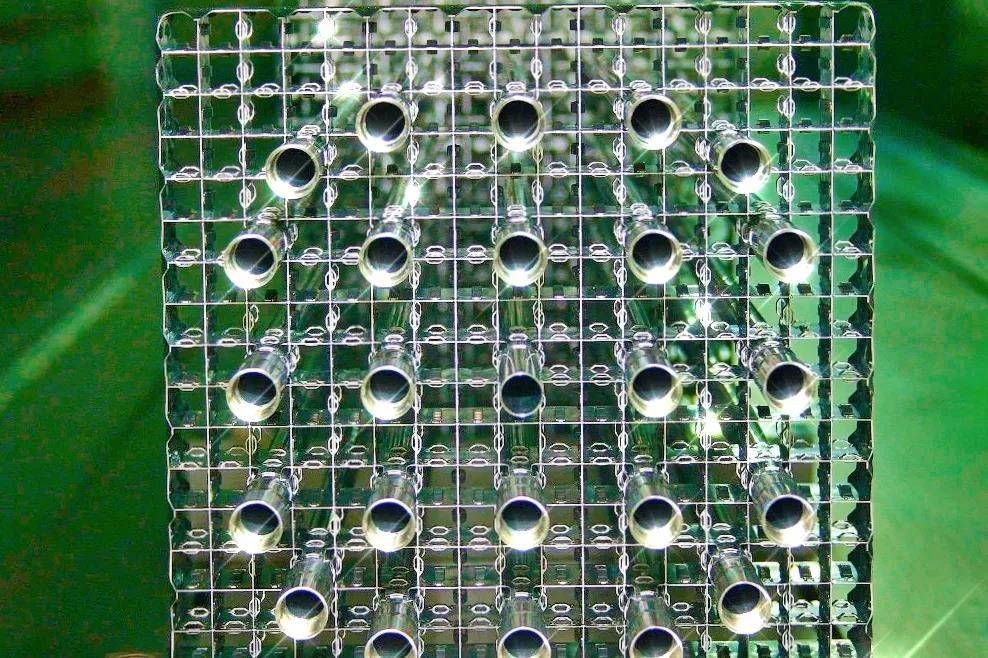

中核建中三車間具備完整的零部件生產(chǎn)能力,可生產(chǎn)全堆芯核燃料組件所需的上百種零部件,核燃料元件“核骨”就是在這里生產(chǎn)的。2018年開始,車間承接了華龍一號(hào)全球首堆及其他2種類型的壓水堆核燃料組件及相關(guān)組件零部件的生產(chǎn)任務(wù),且生產(chǎn)任務(wù)相繼迎來(lái)關(guān)鍵窗口期,作業(yè)高峰期也高度重合。幾乎每天都有20多種幾百余件零部件在線生產(chǎn),僅管座生產(chǎn)線就有5種不同類型的管座同時(shí)在線加工。未知的挑戰(zhàn)、緊張的周期、繁復(fù)的鑒定,無(wú)一不考驗(yàn)著這個(gè)團(tuán)隊(duì)。

匠心獨(dú)運(yùn):眾擎易舉保生產(chǎn)

“我是黨員,關(guān)鍵崗位有我;我是黨員,困難面前有我;我是黨員,突擊攻關(guān)有我……”2018年11月19日,在車間舉行的“我為華龍?zhí)砉獠?rdquo;主題活動(dòng)中,全體黨員許下共同承諾。在黨員擲地有聲的承諾聲中,華龍一號(hào)全球首堆福清5號(hào)機(jī)組核燃料元件零部件生產(chǎn)正式吹響了號(hào)角。

零部件的生產(chǎn)是各崗位相互影響、配合最為緊密的,加之緊張的生產(chǎn)周期,必須做好周密的生產(chǎn)計(jì)劃。就拿一個(gè)焊接班組的日常工作來(lái)說,每天都會(huì)接到不同類型的上下管座,每種產(chǎn)品焊接的要求也都不一樣,有的是對(duì)角線兩點(diǎn)焊,有些是平行兩點(diǎn)焊,還有的是機(jī)器人打圈焊接。現(xiàn)場(chǎng)各工序間的平穩(wěn)銜接、大力協(xié)同就顯得尤為重要。

車間綜合考慮設(shè)備、人員情況等因素,分批次組織對(duì)華龍一號(hào)生產(chǎn)所涉及的10個(gè)工種142名員工開展了從勞動(dòng)保護(hù)、安全、圖紙技術(shù)條件及加工工藝、合格性鑒定、技術(shù)狀態(tài)管理、質(zhì)量控制等方面的專題培訓(xùn)。積極進(jìn)行風(fēng)險(xiǎn)分析,制定了風(fēng)險(xiǎn)防控措施,在此基礎(chǔ)上,安排每周的生產(chǎn)計(jì)劃。車間班子全面負(fù)責(zé)生產(chǎn)協(xié)調(diào)工作,班子成員輪流值班,進(jìn)入現(xiàn)場(chǎng)協(xié)調(diào)處理各種問題。每天、每項(xiàng)工作都有人跟進(jìn),每一個(gè)問題都在第一時(shí)間處理解決……各項(xiàng)工作像齒輪一樣統(tǒng)籌在一起高速運(yùn)轉(zhuǎn)。

車間主任盛鋒拿出手機(jī),屏幕顯示這是一個(gè)100多人的大群,“誰(shuí)遇到問題在群里面說一下,大家立刻商量對(duì)策、協(xié)調(diào)解決。我們就是一個(gè)大團(tuán)隊(duì),朝著共同的目標(biāo)在努力。”車間調(diào)度長(zhǎng)杜兵,調(diào)度謝威等全程配合服務(wù)現(xiàn)場(chǎng)生產(chǎn)工作開展,跟蹤、協(xié)調(diào)、推進(jìn)每一個(gè)流程的生產(chǎn)工作。下班后,總能看見他們還在為解決生產(chǎn)中的各種問題而忙碌的身影。謝威說到:“2018年4月,我因工作需要調(diào)離了加工中心崗位,但生產(chǎn)繁忙時(shí)還是會(huì)回來(lái)與大家一起攻關(guān)。我是剛?cè)朦h的年輕黨員,與團(tuán)隊(duì)一起前進(jìn)、一起成長(zhǎng),我覺得值得!”他們樸實(shí)的話語(yǔ)不禁令人肅然起敬。

車間從領(lǐng)導(dǎo)、班組長(zhǎng),到每一位一線員工,大家都仿佛上了發(fā)條一般。盛鋒回憶起這段群策群力的日子,對(duì)奮斗在一線的隊(duì)友滿是自豪,“企業(yè)勉勵(lì)我們要‘鑄國(guó)之利器,筑核電糧倉(cāng)’,那么,我們就要不忘初心,凝心聚力,攻堅(jiān)克難,全力打造華龍一號(hào)核燃料元件最強(qiáng)‘核骨’。”

庖丁解牛:鬼斧神工造精品

核燃料元件的質(zhì)量直接關(guān)系到核電站的安全穩(wěn)定運(yùn)行,因此,為了保證零部件的精細(xì)和精準(zhǔn),對(duì)車間質(zhì)量管理提出了更高的要求。

走進(jìn)三車間,每一個(gè)工作臺(tái)面上,記者都能看見大大小小的卡片,這些被稱為零部件的“檔案”,每個(gè)零部件的所有生產(chǎn)及檢驗(yàn)工序都有專有的流通卡、記錄單、檢驗(yàn)文件等資料,并歸檔整理成冊(cè),確保過程可追溯。

“每個(gè)零部件的加工都特別精細(xì),感覺不僅是做工業(yè)品,更是工藝品。”黨支部書記李華說到,華龍一號(hào)核燃料元件的每一個(gè)零部件的精度要求高,很多都精確到微米。人們常說“細(xì)如發(fā)絲”,一般人的頭發(fā)絲,直徑大約是0.08毫米,這樣的加工精度幾乎是頭發(fā)絲直徑的八十分之一。李華介紹,“為了確保產(chǎn)品高精度加工的穩(wěn)定可靠,我們必須提升加工過程的精細(xì)度和加工工藝的穩(wěn)定性,做到各個(gè)環(huán)節(jié)不能有任何不符合項(xiàng);我們要用過硬的質(zhì)量、更多的精品,奠定華龍騰飛的基石。”

車間從每一個(gè)環(huán)節(jié)、每一個(gè)工序的精細(xì)化加工,制定了相當(dāng)苛刻的標(biāo)準(zhǔn)。生產(chǎn)過程中不僅要滿足圖紙技術(shù)條件的要求,還要達(dá)到華龍一號(hào)產(chǎn)品加嚴(yán)控制的要求。比如上下管座、連接柄部件和壓緊系統(tǒng)圖紙技術(shù)條件對(duì)外觀缺陷的檢驗(yàn)技術(shù)標(biāo)準(zhǔn)為深度≤0.4mm,每個(gè)零部件上的缺陷總面積最大為30mm2,加嚴(yán)控制的要求為深度≤0.3mm,每個(gè)零部件上的缺陷總面積最大為25mm2,只有達(dá)到標(biāo)準(zhǔn)方能進(jìn)行下一步生產(chǎn)。

他們還設(shè)定了更為嚴(yán)格的精細(xì)檢測(cè)項(xiàng)目,游標(biāo)卡尺、粗糙度測(cè)量?jī)x、三坐標(biāo)測(cè)量?jī)x等都是用于零部件的檢測(cè),對(duì)測(cè)試數(shù)據(jù)的要求更嚴(yán)、更細(xì)、更具體。檢測(cè)數(shù)據(jù)一旦出現(xiàn)異常的趨勢(shì),立即反饋給車間,確保盡快做出適應(yīng)性調(diào)整。保證隨時(shí)反饋,隨時(shí)有人解決,力求一次性把事情做完美。

同時(shí),車間不斷完善質(zhì)量管理制度,加強(qiáng)崗位間的信息反饋,嚴(yán)格獎(jiǎng)懲,并不斷收集技術(shù)、質(zhì)量等管理部門的意見。同時(shí),從人、機(jī)、料、法、環(huán)、測(cè)等幾個(gè)方面,增加工藝巡查頻次,嚴(yán)肅工藝紀(jì)律,及早發(fā)現(xiàn)異常情況,及時(shí)分析、處理,以確保過程控制。

除了完善自身制度措施外,車間選派骨干參加公司組織的到核電站以及國(guó)內(nèi)外先進(jìn)機(jī)械加工企業(yè)學(xué)習(xí)、培訓(xùn),參加公司組織的培訓(xùn)交流,舉辦和參加各類技術(shù)比武……通過學(xué)習(xí)和借助內(nèi)外部力量,推動(dòng)質(zhì)量體系的不斷完善。

巧奪天工:攻破瓶頸結(jié)碩果

整體連接柄是燃料元件相關(guān)組件中的關(guān)鍵部件,其制造工藝復(fù)雜,尺寸精度要求嚴(yán)格。按照設(shè)計(jì)文件,整體連接柄加工需五軸加工中心才能完成,在車間現(xiàn)有的工藝技術(shù)水平以及設(shè)備的情況下幾乎是不可能完成加工的。

購(gòu)買一臺(tái)五軸加工中心需幾百萬(wàn)的高昂費(fèi)用,而且采購(gòu)需要漫長(zhǎng)的等待時(shí)間。車間立即召開技術(shù)研討會(huì),成立了攻關(guān)小組,既要不耽誤生產(chǎn),又要解決遇到的難題。數(shù)控銑工高級(jí)技師、加工中心班班長(zhǎng)張海發(fā),這位公司最年輕的90后高級(jí)技師,和崗位同事反復(fù)對(duì)整體連接柄的結(jié)構(gòu)、形狀和尺寸精度進(jìn)行研究,連續(xù)幾天放棄休息時(shí)間,加班加點(diǎn)研制和調(diào)試新的工藝流程。通過一次次試驗(yàn)、一步步修改方案,多次對(duì)刀具和工裝夾具進(jìn)行改造。在不斷摸索實(shí)踐中終于實(shí)現(xiàn)了由三軸加工中心完成加工,滿足各項(xiàng)技術(shù)條件,加工周期也縮短到原來(lái)的40%,將“不可能”變成了“可能”。同時(shí),針對(duì)工藝開發(fā)過程,車間申報(bào)了制造專利。

同樣,在華龍一號(hào)全球首堆壓緊部件生產(chǎn)時(shí),崗位人員在裝配時(shí)發(fā)現(xiàn)裝配完成的壓緊部件中心筒露出壓緊桿的部位均有不同程度的磨痕。崗位人員向車間反饋此情況后,工藝人員張晨與崗位人員立即查找和分析產(chǎn)生的原因。根據(jù)壓緊桿圖紙和中心筒圖紙顯示,壓緊桿內(nèi)孔徑與中心筒外徑的配合間隙單邊只有0.4mm,壓緊桿下壓時(shí)因彈簧特性,彈簧不能保證完全垂直下壓,且中心筒與壓緊桿配合間隙小,造成內(nèi)彈簧及壓緊桿與中心筒表面發(fā)生摩擦。時(shí)間緊、任務(wù)重,他們從零部件裝配過程、輔助工裝設(shè)計(jì)等角度不斷優(yōu)化工藝,研制出了保護(hù)性工裝,經(jīng)過多次試驗(yàn)驗(yàn)證,最終避免了磨痕的產(chǎn)生。

管中窺豹可見一斑。在整個(gè)華龍一號(hào)核燃料元件零部件生產(chǎn)過程中,處處可見自主創(chuàng)新,如下管座防異物板的研制、下管座固定點(diǎn)焊夾具和下管座導(dǎo)向管座點(diǎn)焊夾具的研制、導(dǎo)向管座孔和儀表管座孔加工工藝改進(jìn)、下管座釬焊工藝改進(jìn)……

目前,車間已完成華龍一號(hào)全球首堆福清5號(hào)機(jī)組核燃料組件零部件的生產(chǎn)任務(wù)。精湛“核骨”奪天工。這個(gè)有著各種類型壓水堆核燃料元件零部件生產(chǎn)經(jīng)驗(yàn)的團(tuán)隊(duì),以比別人高的步頻、比別人多的努力,在跟隨、超越、引領(lǐng)的道路上砥礪前行。