經研院石油科技研究所研究團隊認為,全球油氣資源潛力依然巨大,但面臨著一系列新形勢和新挑戰。第一,超級盆地有望引領老油區重新崛起。在含油氣盆地累積產量和可采儲量都超過50億桶油當量,產量進入平臺期或下

降期時,通過轉變勘探開發思路,重新認識盆地,可使其產量保持平穩或不降反升。美國頁巖革命就是一個很好的例子,使百年超級盆地“煥發青春”。據統計,全球有25個超級盆地(2017年其石油產量占全球35%),包括中國的渤海灣和松遼盆地。第二,非常規油氣正在有效接替常規油氣。除北美之外,中國成為非常規油氣資源大規模商業化開發的領先者。第三,新區新領域面臨更深、更遠、更極端環境等挑戰。深水、深層、天然氣水合物和極地是滿足未來油氣需求的儲備力量,也是未來上游技術攻關的重點和難點。深水正在成為儲量發現爆發的新熱點。第四,天然氣發展進入黃金期。天然氣作為資源可靠、價格可承受、發展可持續的優質能源,迎來黃金發展期,需求量和在一次能源中的占比持續增長,被石油公司視作未來業務發展的戰略重點。第五,以智能化為代表的油氣技術革命拉開序幕。智能鉆井、納米驅油、原位改質等新一代勘探開發智能化技術體系正在形成,新一輪技術革命蓄勢待發。

技術創新始終是世界石油工業發展進步的動力源泉。正如經研院副院長呂建中所說,石油工業歷史上的每一次跨越,幾乎都得益于技術革命的推動,技術必將主導未來。那么,影響油氣未來的潛力技術到底有哪些呢?

1

智慧地質

大數據、云計算、物聯網等信息技術與地質勘探的融合發展,不斷提升地質勘探的數字化水平,“地質云”平臺的建立就是這一進程中的一個重要里程碑。借助“地質云”平臺可實現地質調查信息高效共享和精準服務,地質調查管理業務一體化和協同化,國內外地學科研信息的交流與多方協同。展望未來,人工智能與地質研究的深度融合,將催生出智慧地質,實現由地質大數據向智慧地質的升級。智慧地質涉及地球的各個圈層,涉及地球形成與演化的歷史,地球的物質組成及其變化,礦產資源的形成、勘查與開發利用,人類環境的破壞、修復和保護等。智慧地質為礦物學提供關于去哪里尋找和尋找什么的可視化線索,開創礦物學的全新方向。智慧地質在油氣行業中,將更高效地圈定最具潛力的區域、儲層和井位,提高探井成功率,促進增儲上產。

2

智能油田

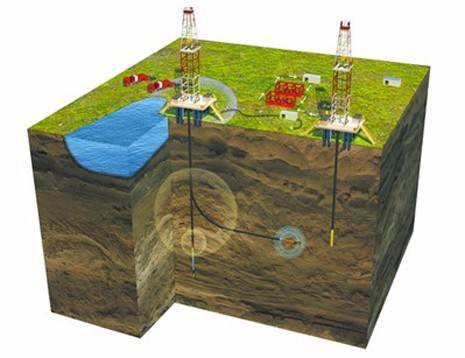

數字油田經過20多年的發展,油氣田開發已初步實現了數字化、網絡化、自動化,并開始向著智能化的目標邁進,也就是從最開始的油田歷史數據歸檔管理以及生產、管理、經營數據的實時采集及存儲,到將油田員工、油井、設備等信息加以集成,實現互通互聯、統一管理,再到生產數據的自動采集、傳輸和儲存,油井及設備的遠程控制、自動優化,自動報警、自動關停,最終實現利用已有的大量知識及經驗對油田進行智能化開發的目的。相應地,數字油田技術的應用范圍也逐漸從井筒、油井擴展到油氣藏、油氣田,并將最終實現全資產的覆蓋。智能油田是數字油田未來的發展方向,未來將以統一的數據智能分析控制平臺為中心,無論固定資產、移動設備還是工作人員都將成為數據的收集者和接受者并直接同控制中心建立聯系。智能控制中心結合人工智能、大數據、云計算等技術,通過分析海量的數據實時完成資源的合理調配、生產優化運行、故障判斷、風險預警等,最終實現全部油田資產的智能化開發運營。

3

納米智能驅油技術

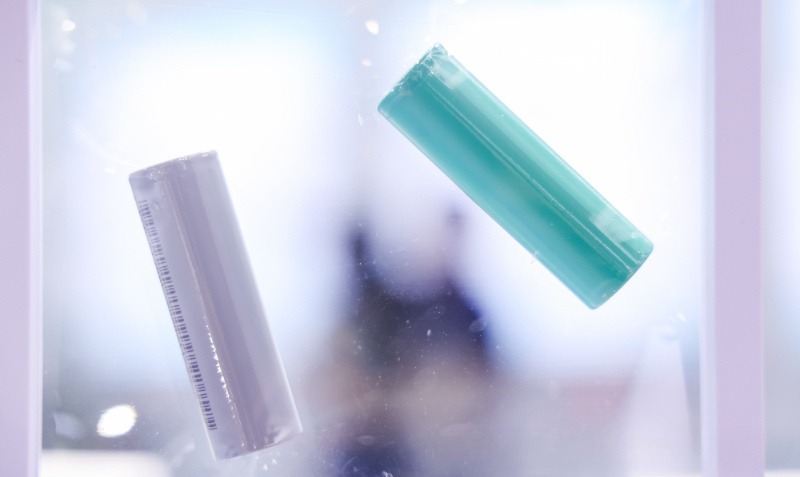

納米技術與提高采收率技術(EOR)融合集成,可解決傳統EOR技術不能解決或難以解決的問題,如波及效率低、費用昂貴、苛刻環境下的不適應性及潛在的儲層傷害等。納米智能驅油技術的研發思路是:納米驅油劑“尺寸足夠小”,能夠基本實現全油藏波及;“強憎水強親油”,遇水排斥,遇油親和,具有自驅動力,能夠實現智能找油;“分散油聚并”,能夠捕集分散油,形成油墻或富油帶并被驅出。納米智能驅油技術有望成為提高采收率的戰略接替技術,預期將大幅度提高最終采收率,具有廣闊的應用前景。

未來油田開發將以納米材料為基礎,以化學改性為手段,在同一納米材料上集成多種功能,真正賦予納米材料“目標性”與“智能性”,將“一劑多能”“一劑多用”變為現實。

4

井下油水分離技術

高含水是成熟油田面臨的重大挑戰之一,高含水油井開采過程中產液量高、含水率高,而且產液量與產油量成正比。為了增加產油量,一般采取大泵抽汲開采方式。這種方式所面臨問題是巨大的油水日處理量導致開采成本上升,而污水處理也會帶來潛在的環境問題。井下油水分離技術是將油水混合物在井下直接分離,石油、天然氣和剩余水被開采出地面,地面產出液大幅降低,含水率大幅下降,可極大緩解地面處理站油水處理壓力,降低潛在的環境風險,是實現高含水油田經濟穩定開發的有效措施之一。該技術正朝著結構小型化、功能集約化、管理智能化的方向發展,將開辟“井下工廠”開發新模式。

5

地下原位改質技術

地下原位改質是指通過對地下儲層進行高溫加熱,將固體干酪根轉換為輕質液態烴,再通過傳統工藝將液態烴從地下開采出來的方法。地下原位改質技術具有不受地質條件限制、地下轉化輕質油、高采出程度、低污染等優點。殼牌公司地下原位改質技術采用小間距井下電加熱器循序均勻地將地層加熱到轉化溫度。該技術通過緩慢加熱提升產出油氣的質量,相對于其他工藝可以回收極深巖層中的頁巖油,并減少地表污染,同時省去地下燃燒過程,減少對環境的危害。為了避免對地下水的污染,殼牌公司開發了獨有的冷凍墻技術,可以避免生產區域在頁巖加熱、油氣采出和后期清理過程中地下水的侵入。根據加熱器間距和加熱速度,對于一個商業開采項目,將地層加熱到轉化溫度的時間估計為2~4年。根據試驗結果,該電加熱原位改質工藝所生產油氣的能量值是所消耗能量的3倍。地下原位改質技術一旦規模化應用,將對重質油、頁巖油和油頁巖開采具有革命性意義。

6

高精準智能壓裂

近年來,水平井分段壓裂呈現壓裂段數越來越多、支撐劑和壓裂液用量越來越大的發展趨勢。從長遠看,實現壓裂段數少、精、準,才是水力壓裂技術的理想目標。目前業界在探索大數據、人工智能指導下的高精準壓裂技術和布縫優化技術,但是真正能夠“聞著氣味”走的壓裂技術還有待研究和突破。美國Quantico能源公司利用人工智能技術,將靜態模型與地球物理解釋緊密耦合,對不良數據進行質量控制,形成高精度預測模型,用于壓裂設計,在二疊紀盆地和巴肯的100多口油井中使用了該項技術。與鄰井對比結果表明,優化后的完井方案不僅可以使產量提高10%—40%,還可以降低整體壓裂作業成本。

隨著“甜點”識別、壓裂監測技術和人工智能技術的發展,未來的高精準智能壓裂技術有望使每一級壓裂都壓在油氣“甜點”上,對降本增效意義重大。

7

浮式LNG裝置(FLNG)

當前主流的浮式生產裝置有四大類:FPSO、半潛式平臺(Semi)、張力腿平臺(TLP)和Spar(深吃水立柱式平臺)。FPSO是應用最廣泛的一種浮式生產裝置,2018年全球大約有180艘FPSO在役。經過數十年發展,浮式生產裝置的相關技術已經成熟,并持續升級換代,TLP平臺已發展到第3代,Spar平臺已發展到第4代。這些浮式生產裝置適合的油氣生產模式是:海底生產系統+浮式生產裝置+油氣管道;海底生產系統+浮式生產裝置+穿梭油輪。在缺乏海底管道設施的海域,為高效開發邊際氣田、遠海氣田和深水氣田,國外正大力發展浮式LNG裝置(FLNG),它集天然氣生產、處理、液化、儲存、卸載功能于一體,開創了一種新的海上天然氣開采方式。目前全球已有兩艘浮式LNG裝置投入使用(其中一艘FLNG裝置位于馬來西亞沙撈越海上;另一艘位于澳大利亞Browse盆地,離岸200公里,實際作業水深250米,其長度488米,寬度74米,年生產能力LNG360萬噸,LPG40萬噸,儲存能力43.75萬立方米)。未來有越來越多的FLNG裝置投入運營,推動海上邊際氣田、遠海氣田和深水氣田的高效開發。

8

海域天然氣水合物安全高效低成本開發技術

全球海域天然氣水合物資源量巨大,經過長期的技術研發,中國、日本等國已成功試采,未來十年將有越來越多的國家進行試采。中國、美國、日本、印度、加拿大、德國、法國、英國等30多個國家都在大力開展技術攻關,以期實現天然氣水合物的商業開采。商業開采海域天然氣水合物面臨的最大挑戰一是成本問題,二是安全環保問題。為解決這些問題,需要應用一系列的顛覆性技術裝備。淺表層天然氣水合物將主要應用鉸吸法進行開采,埋藏較深的天然氣水合物將應用鉆井法進行開采。

開采天然氣水合物的井在海底以下的深度不會超過1000米,如用當今的大型浮式鉆井裝置(鉆井船或半潛式鉆井平臺)及大型鉆機,則實屬大材小用,極不經濟。因此,為降低鉆井成本,必須應用成套的安全高效低成本技術裝備,比如定制的小型浮式平臺、復合連續管鉆機、連續管鉆井、復合材料隔水管等,甚至實施無隔水管鉆井。

天然氣水合物的商業開采將開啟一個嶄新的時代——天然氣水合物時代,屆時天然氣水合物將成為全球天然氣產量的重要接替資源。

9

壓縮感知地震勘探技術

油氣勘探目標日益復雜化,對地震數據精細化要求不斷增加。高密度地震數據采集可滿足地震信號的采樣需求,但生產成本過高。基于壓縮感知理論的地震數據高效采集方法,突破了奈奎斯特采樣定理的限制,是地震采集實現降本增效的一個重要方法,將推動同步震源混采技術的快速發展,同時帶動相應的數據處理、成像技術的發展。

陸上、海上同步震源混合采集快速發展,為地震采集降本增效奠定了基礎,BP、斯倫貝謝、東方地球物理公司在同步震源混合采集方面取得了重大技術進展。康菲公司在壓縮感知地震采集、處理和成像方面進行了多項研究,并開發出了一套關鍵的集成技術系列,即壓縮地震成像(CSI)技術,其中主要包括非規則優化采樣(NUOS)技術、混源采集技術、數據重建技術等,并完成了商業應用。應用結果證明,CSI技術在滿足處理、成像、AVO分析的基礎上,大大提高了采集效率,縮短了施工周期。在阿拉斯加陸上可控震源地震勘探項目中,利用NUOS采樣方法,克服了季節、環境的限制,大幅提高了采集效率,經過數據重建與數據處理,獲得了高分辨率圖像。

10

人工智能地震解釋技術

地震解釋的速度和精度在勘探工作流程中至關重要。傳統的地震解釋方法越來越難以應對海量的地震勘探數據。為此,國外已經有公司開始將機器學習應用于地震解釋。例如,Geophysical Insights公司利用機器學習與大數據分析進行地震屬性分析,將地震多屬性分析機器學習技術應用于薄層解釋等方面,減少地震解釋的不確定性,推動定量解釋的發展。2017年,帕拉代姆公司開始了基于機器學習的地震解釋技術的應用,用多層神經網絡做巖相預測。該公司開發了用于巖相分類的機器學習算法,并嵌入SeisEarth解釋平臺,通過概率的方法得到巖相數據體來描述巖相類型和分布。這種方法運行速度快,減少人力,能夠在量化不確定性分析時減少猜測,提供更加穩定的油藏描述結果。應用巖相分類的機器學習算法對美國以外地區二疊紀地層數據進行分析,獲得了由各類巖性組成的3D地質體。基于人工智能技術的地震解釋,充分利用海量數據,通過大數據分析,大大縮短模型處理的時間,改善地震道屬性的實時計算以及復雜地區盆地的視覺分析,獲得更精確的地下信息,提高鉆探成功率。

11

彈性波成像技術

使用彈性波方程延拓后得到的多分量波場包含縱波信息。彈性波成像技術作為基于彈性波理論的地震勘探技術的重要分支,是近些年地球物理領域研究重點。彈性波成像技術可以分為兩類,一類以標量波場理論為基礎;另一類以矢量波場理論為基礎,矢量輸入、輸出,可以更好地保證地震資料的原始信息。彈性波成像技術目前仍處于理論研究階段,近幾年彈性波逆時偏移等研究不斷深入。

彈性波成像技術是改進彈性波全波形反演及成像的效果,為儲層預測提供更加翔實的資料,并將推動基于彈性波理論的矢量地震勘探技術的發展。研發矢量信號處理、矢量噪聲壓制、縱橫波聯合初始速度建模等關鍵技術,改進彈性波全波形反演及成像的效果,實現九分量地震資料處理能力是今后研究重點。以三維彈性波正演為突破口,與高性能計算技術深度結合,可以大幅提升彈性波全波形反演和成像的效率與精度。

12

隨鉆前探/遠探技術

隨鉆前探/遠探技術有利于隨鉆油藏描述和隨鉆地質導向,有利于及時識別前方的“甜點”及儲層邊界,有利于及時調整井眼軌跡和鉆井工程參數,更好地引導鉆頭鉆達“甜點”,提高儲層鉆遇率和單井產量。隨鉆前探技術主要包括隨地震前探技術和隨鉆方位電磁波前探技術兩類,隨鉆聲波前探技術尚處于研究階段。2016年斯倫貝謝推出的EMLA樣機前探距離達到30米。隨鉆遠探技術可以探測井筒周圍數十米距離內的流體、油藏邊界,提供隨鉆油藏描繪、地質導向功能。2015年斯倫貝謝推出GeoSphere服務,探測深度達30米,與包括SpectraSphere井下流體分析服務在內的整套隨鉆測井技術以及地表測井技術結合使用,可產生了一個真正的油藏結構與流體測繪圖,有利于優化井位,最大化油藏接觸,改善油田開發方案。2018年哈里伯頓推出的EarthStar服務,將探測距離提高到了61米。展望未來,隨鉆前探/遠探技術將探測得更多、更準、更遠、更快,在隨鉆油藏描述和隨鉆地質導向方面將發揮更大的作用,并成為未來智能鉆井、智能油田的重要組成部分,進一步提高單井產量,降低噸油成本。

13

光纖測井技術

光纖材料具有抗電磁干擾、抗環境噪聲、電氣絕緣性及自身安全性等特點,廣泛應用于井下惡劣環境中的儲層參數測量。用于油氣井監測的光纖傳感技術主要有:分布式溫度傳感、分布式應力傳感和分布式聲波傳感,它們處于不同的發展階段。其中,分布式溫度傳感器最成熟,已經有近20年的井下應用歷史。

除分布式傳感器,單點光纖溫度和壓力測量已經商業化應用,分布式壓力傳感器還處于開發階段。

未來的油氣井檢測將因光纖技術的進步而發生重大改變:在井的全生產周期內沿井筒進行連續測量,實現永久性監測;即使在惡劣環境下,也可以提供全面的井下生產數據;在不影響油氣生產的前提下,降低探測氣、水突破,識別套后竄流,探測泄漏,檢測各種管柱及完井設備的完整性。

光纖測井技術的應用有利于促進智能完井、數字油田的發展。

14

耐超高溫井下儀器及工具

為應對井下高溫高壓,需要使用耐高溫高壓的井下儀器、工具和材料,比如MWD、LWD、近鉆頭地質導向儀、井下電池、鉆頭、鉆井液、導向工具、固井水泥、井下管材、完井工具等等。隨著技術的進步,井下工具、儀器、材料的耐溫耐壓能力持續提升。例如,國外MWD/LWD、旋轉導向鉆井系統、 螺桿鉆具的最高耐溫能力已分別達到200攝氏度、200攝氏度、230攝氏度,鉆井液的最高耐溫能力已達260攝氏度左右。

未來十年,隨著石墨烯等新材料的引入以及封裝、冷卻、絕緣等技術的發展,井下儀器、工具的耐溫能力將整體超過230攝氏度,甚至有望達到300攝氏度,將有力推動深層超深層油氣勘探開發和高溫地熱開發利用。

15

智能鉆井

未來的智能鉆井主要由智能鉆機、井下智能導向鉆井系統、現場智能控制平臺、遠程智能控制中心組成,它們構成一個有機的整體,實現閉環控制。具有機器學習能力的智能鉆臺機器人和智能排管機器人將取代鉆臺工和井架工,實現鉆井作業的少人化。司機也能從復雜的操作中解放出來,現場智能控制平臺將代替司機完成所有操控,司機不必長時間坐在操作椅上,只是在一些特殊情況下才接管現場操作。地質導向、井下事故處理等關鍵作業,可由遠程智能控制中心的智能控制平臺完成,從而實現操作的遠程化。

在未來超級鉆頭的配合下,未來的智能鉆井將推行水平井超級一趟鉆,即表層井段一趟鉆,余下井段一趟鉆,有望大幅度降低鉆井成本。國外已有油服公司和科創公司陸續推出鉆井相關智能產品。預計2025年鉆井進入智能鉆井初級階段,開啟智能鉆井新時代。未來的智能鉆井不是現有技術的簡單升級,而是鉆井技術的一次全方位深刻革命。對鉆井業和鉆井人產生深刻影響,大幅度提升鉆井效率、質量和安全性。