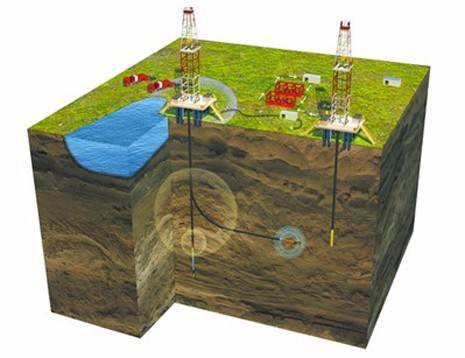

12月5日,中石油集團公司射孔重大技術現場試驗——210攝氏度/175兆帕射孔器及高效復合射孔技術現場試驗項目負責人陳鋒透露:“世界射孔工藝技術已由簡單打開油氣層向保護油氣層、實現油氣井增產方向發展。我們已在KS901井、KS902井連續創下國內綜合射孔難度最大紀錄……”集團公司科技管理部11月底已組織專家對此項目進行驗收,綜合評分“優秀”。

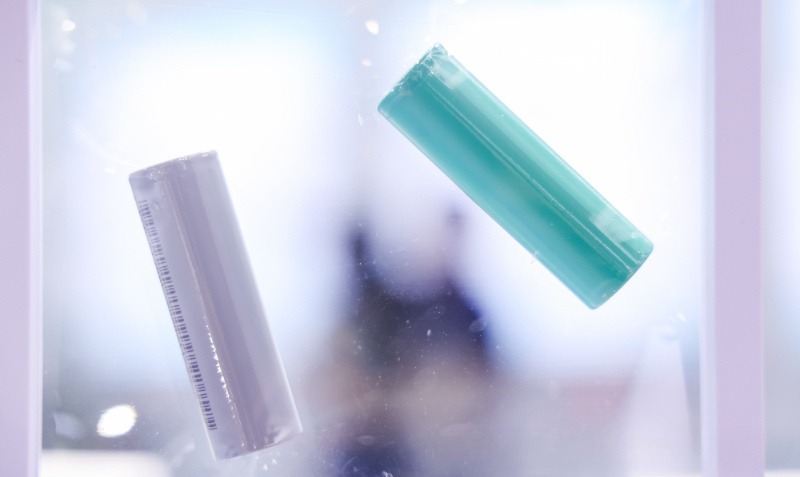

專家驗收認為,該項目研究定型了幾大系列射孔器及配套工藝技術,豐富了國內射孔器產品技術系列,提升了我國射孔技術的綜合水平,解決了“三超”油氣井、“三低”油氣藏和非常規油氣勘探開發難題,并取得了非常理想的現場試驗效果。其中,兩大系列耐溫210攝氏度/170小時、耐壓175兆帕高溫高壓射孔器配套技術,現場試驗90井次,達到國際先進水平,在川渝、塔里木油氣區塊完全替代國外公司產品和技術,促進油田公司作業成本降低45%。5種規格的定面射孔器和4種規格的定向定射角射孔器及水平井泵送可選發定面射孔工藝,在吉林油田現場試驗132井次,有效降低水平井破裂壓力,提高了儲層改造效果和單井產量。

近年來,深層/超深層油氣資源已成為國家油氣資源重要戰略接替區。幾年前一些高溫高壓深井的射孔完井完全由國外油服公司壟斷,施工費用昂貴。為改變受制于人的局面,同時降低勘探成本,集團公司科技管理部決定從2015年起實施射孔現場試驗項目專項攻關。

射孔現場試驗項目分為210攝氏度/175兆帕高溫高壓射孔器及射孔技術、特殊結構井的3D射孔技術、燃氣脈沖—動態負壓射孔技術現場試驗三個課題。由中國石油測井公司西南分公司牽頭,聯合吉林油田、中國石油勘探開發研究院、大慶油田共同完成。